دی اریتور یا هوا زدا ابزاری برای حذف اکسیژن و یا گازهای حل شده در آب ورودی دیگ بخار یا بویلر بخار است. وجود اکسیژن بصورت محلول در آب تغذیه دیگ بخار خسارتهای زیادی به بویلر وارد می کند.

اغلب این خسارت ها بدلیل اینکه اکسیژن موجود در آب به دیواره فلزی لوله ها و تجهیزات دیگر فلزی می چسبد و تشکیل زنگ آهن می دهد در نتیجه باعث خوردگی در آن می شود.

اگر دی اکسید کربن حل شده در آب نیز با آن ترکیب شود اسید کربنیک تولید میکند که باعث ایجاد خوردگی بیشتر میشود.

یكی از اساسی ترین نكات جهت تامین مطلوب آب تغذیه دیگ بخار، هوازدایی (تخلیه گازهای محلول) در آب پیش از ورود به دیگ می باشد. عموما آب تغذیه دیگ های بخار مخلوطی از آب سختی گیری شده و كندانس های قابل بازگشت از سیستم می باشد.

كندانس های بازگشتی، حاوی حجم بالایی از گازهای محلول از قبیل اكسیژن (O2) و دی اكسیدكربن(CO2) می باشند. اكسیژن محلول در كندانس، پس از ورود به دیگ با انجام واكنش های شیمیایی باعث ایجاد خوردگی و حفره های متعدد در لوله های دیگ می شود.

افزایش میزان دی اكسیدكربن نیز منجر به افزایش خاصیت اسیدی كندانس (اسیدی شدن كندانس) و خوردگی شدید در داخل دیگ و لوله های بازگشت كندانس می شود. در یك سیستم كوچك تولید بخار، جداسازی گازهای محلول بوسیله اضافه كردن تركیبات شیمیایی به داخل آب تغذیه انجام می پذیرد.

با این حال استفاده از این روش در سیستم های بزرگ و با ظرفیت تولید بخار بالا هزینه های هنگفتی را بر سیستم تحمیل می كند. بنابراین استفاده از دی اریتور در اینگونه سیستم ها جهت هوازدایی و تخلیه گازهای محلول الزامی و مقرون به صرفه می باشد.

نحوه کار دی اریتور

اساس كار دی اریتور ها، افزایش دمای آب تغذیه دیگ به میزان 105 الی 1100c در فشار 1 الی 1/5bar می باشد. در این دما خاصیت انحلال پذیری هوا (گازهای اكسیژن و هیدروژن) در آب، به میزان قابل توجهی تقلیل می یابد. افزایش دمای آب تغذیه در دی اریتور به واسطه بخار اشباع انجام می پذیرد.

فشار بخار تزریقی جهت گرم سازی مخلوط آب سختی گیری شده و كندانس های بازگشتی تا دمای 1050C در حدود 1/2bar توصیه می شود. در این دما، بر اساس قانون هنری دالتون با كاهش خاصیت انحلال پذیری آب گازهای محلول با فشار جزئی بالاتر نسبت به بخار از مخلوط جدا شده و به سمت فضای خروجی از دی اریتور جریان می یابند.

لازم به ذكر است شرط لازم در فراهم سازی بستری مناسب جهت انجام فرآیند مذكور (جداسازی گازهای محلول)، اسپری و پاشش هرچه بهتر آب تغذیه دیگ به داخل دی اریتور می باشد. بنابراین با پاشش متمركز و موثر آب تغذیه در مجاورت بخار اشباع، می توان در حدود 90 درصد از گازهای محلول در آب را جداسازی و تخلیه نمود.

انواع دی اريتور براساس ساختار و نحوه عملكرد:

- دی اریتورهای افشانكی یا اسپری شونده یا فنری

- دی اریتورهای آبشاری (برجك دار)- سینی دار

تنها تفاوت بارز میان این دی اریتورها در نحوه ورود آب تغذیه دیگ به مخزن اصلی آنها میباشد. در دی اریتورهای افشانكی، آب ورودی از بالای مخزن توسط افشانك های تعبیه شده، به فضای داخل مخزن اسپری می شود.

اما در دی اریتورهای آبشاری جریان آب به آهستگی به داخل برجك آنها پاشیده شده و پس از عبور از روی سینی های سوراخ دار طبقاتی برجك، بصورت آبشاری به فضای داخلی مخزن جریان پیدا میكند.

-

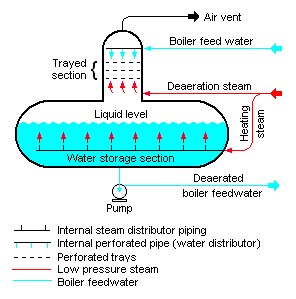

نمونهٔ دی اریتور سینی دار

این مدل شامل یک بخش هوازدایی عمودی گنبدی شکل است که بالای مخزن افقی ذخیره آب بویلر قرار می گیرد.

-

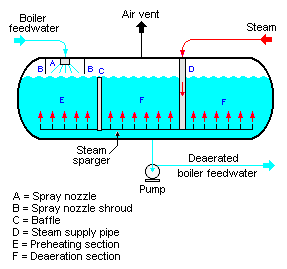

نمونه دی اریتور اسپری شونده

در این مدل تنها شامل درام استوانهای افقی (یا عمودی) وجود دارد که هم به عنوان بخش هوازدایی و هم به عنوان مخزن ذخیره عمل میکند.

با وجود تنوع زیاد دی اریتورهای موجود در بازار از تولیدکنندگان مختلف که هر کدام ویژگی ها و تولیدات متفاوتی با هم دارند همانطور که بیان شد دو نوع اصلی آن شامل دی اریتور سینی دار و دی اریتور اسپری شونده می شود.

دی ایتور سینی دار

در این نمونه یک بخش هوازدایی گنبدی شکل در بالای مخزن ذخیره کننده آب دیگ بخار وجود دارد. این بخش عمودی گنبدی شکل باعث انجام عمل هوازدایی آب میشود . آب از روی سینیهای دارای منفذ به پایین جریان پیدا میکند.

عمل هوازدایی بوسیله بخار فشار پایین که از پایین سینیهای منفذ دار وارد میشود صورت می پذیرد. این بخار از طریق منافذ موجود به سمت بالا کرده و با آب بویلر تماس پیدا می کند. این تماس باعث ترکیب بخار با آب خواهد شد . برای ترکیب بهتر آب بویلر و بخار به جای سینی از پرکن ها استفاده می شود.

عملیات ترکیب فوق باعث جدا شدن گازهای محلول در آب دیگ بخار شده و این گازها از طریق شیر خروجی واقع در بالای قسمت گنبدی شکل به بیرون فرستاده می شود. عدم بازشدن مناسب این شیر باعث عملکرد نامناسب دی اریتور خواهد شد. در نتیجه بخش زیادی اکسیژن همراه آب وارد دیگ بخار می شود.

مطلب پیشنهادی: اکسیژن زداهای شیمیایی

دی اریتور اسپری شونده

در نوع اسپری شونده یک درام افقی که دارای یک بخش پیش گرم و یک بخش هوازدایی میشود. این دو بخش به وسیله یک صفحه از هم جدا می شوند. از طریق منافذ واقع در پایین درام بخار کم فشار وارد دی اریتور می شود.

آب بویلر به صورت اسپری به بخش پیش گرم پاشیده میشود و با بخاری که بوسیله پخش کننده به بالا میآید پیش گرم میشود.

دلیل استفاده از نازل اسپری کننده آب بویلر و بخش پیش گرمکننده جدا کردن راحت تر گازهای حل شده در آب و ارسال آن به بخش هوازدایی است.

ظرفیت دی اریتور چگونه محاسبه می شود؟

جهت تعیین ظرفیت دی اریتور لازم است بدانید ظرفیت بویلر شما چه مقدار است. یعنی اگر در پروژه ای ظرفیت بویلر بخار شما برابر با 5 تن در ساعت باشد، آنگاه باید ظرفیت دی اریتور خود را نیز به میزان 5 تن در ساعت انتخاب کنید. اما با این تفاوت که ظرفیت دی اریتورها بر مبنای پوند در ساعت شناسایی و دسته بندی می شود.

کیلوگرم در ساعت * 2.2 = پوند در ساعت

یعنی به عبارتی داریم:

5 تن در ساعت = 5000 کیلوگرم در ساعت

5000* 2.2=11000 پوند در ساعت

پس اگر می خواهید دی اریتور خود را سفارش گذاری کنید لازم است به سازنده اعلام کنید که ظرفیت دی اریتور شما برابر با 11000 پوند در ساعت باید باشد.

اما کار به اینجا ختم نمی شود. همانطور که می دانید بخشی از بخار خروجی دیگ بخار به منظور اکسیژن زدایی و افزایش دما باید در دی اریتور مصرف شود. هرچه قدر دمای آب ورودی به دی اریتور پایین تر باشد بخار بیشتری در آن باید مصرف شود.

هرچه میزان کندانس برگشتی یک پروژه بیشتر باشد به همان نسبت میزان بخار مصرفی دی اریتور آن کاهش خواهد یافت. میزان بخار مصرفی بر سایزینگ شیرهای بخار ورودی دی اریتور (شیرهای سوزنی، شیرهای تقلیل فشار و شیرهای برقی) تاثیر گذار می باشد.

روش انتخاب ظرفیت دی اریتور

پس اگر تصمیم بر خرید و یا سفارش گذاری دی اریتوری دارید لازم است به سازنده ظرفیت دیگ (دیگ هایتان) و همچنین درصد حدودی کندانس برگشتی خود را اعلام نمایید.

حدودا می توان گفت یک دیگ 5 تن در ساعت، 5 متر مکعب در ساعت آب مصرف می کند.

حجم مخزن ذخیره دی اریتور حداقل باید به اندازه مصرف 10 دقیقه دیگ فضا داشته باشد. یعنی فاصله سطح بالا و پایین آب در مخزن ذخیره دی اریتور باید 1/6 ( یک شش ام )5 متر مکعب باشد.

یعنی 0.83=5/6 اما این صرفا فاصله بین سطح بالا و پایین سیال داخل مخزن است. باید فضای خالی نیز برای مخزن در نظر گرفت لذا حجم مخزن ذخیره در طراحی دی اریتور ها حداقل به میزان 20 دقیقه طراحی می گردد. یعنی برای دیگ 5 تن در ساعت فوق حداقل برابر 1.66 متر مکعب.

مزایای استفاده از دی اریتور

- بهبود بخاردهی بویلر

- افزایش بلودان در بویلر

- جلوگیری از خوردگی دیواره های دیگ بویلر و افزایش طول عمر دیگ

- جلوگیری از رسوب روی دیواره های دیگ بولیر و عملکرد بهتر دستگاه تولید بخار

توزیع آب در دی اریتور

آب ورودی در دی اریتور باید به کوچکترین قطرات ممکن تقسیم گردد تا اینکه میزان سطح در تماس با هوا، نسبت به جرم آب، بالا برده شود. این نکته ضروری است که دمای آب افزایش پیدا کند تا اینکه در کنار این افزایش سطح ، خروج گاز از مایع با سرعت بالایی در برجک دی اریتور انجام گیرد.

پودر کردن آب در دی اریتور دارای روش های متفاوتی می باشد که در زیر به آن ها اشاره شده است:

یکی از این روشها برخورد این آب با تعدادی سینی سوراخ دار میباشد. در این روش آب با برخورد به سری سینی های سوراخ دار پودر شده و همزمان از پایین با بخار در تماس قرار می گیرد و حرارت دریافت می کند.

روش دیگر استفاده از نازل های فنری است که این نازل ها با وارد کردن نیرویی به سمت بالا و در مقایل نیروی ورودی سیال و عبور دادن سیال از دریچه های نازک خود٬ سیال را اسپری می کند.

کنترل سطح آب

شيرهای كنترل در دی اريتورها براي تنظيم سطح آب داخل منبع ذخيره مورد استفاده قرار می گيرد. اين سيستم ها بايد يك محيط عملكردی پايدار را برای دی اریتور تامين كند زيرا با ورود اب سرد به داخل سيسيتم امكان ضربه و كشش حرارتی و آسيب رسيدن به تانك بالا می رود.

اهمیت استفاده از دی اریتور

دی اريتور ها برای کاهش و حذف هوا در داخل آب ورودی بويلر به روش کاهش حلاليت و همچنين قانون فشار جزئی می باشد.

در موتورخانه بويلر و ديگ بخار بهينه سازی آب خصوصاً در ظرفيت های توليد بالاتر بخار با فشار بالا، بسيار الزامی است.

از مزيت های ديگر دستگاه دی اريتور کاهش شوک ورودی دمايی آب به بويلر نيز هست.

بعد از انجام عمليات بهينه سازی و نرم سازی آب دستگاه دی اريتور در ارتفاع نصب می گردد.