بخش سوم: عوامل ایجاد خوردگی

ایجاد خوردگی

علاوه بر مراقبت های لازم از بویلر در خصوص كیفیت آب تغذیه، باید از ورود گازهای نامطلوب به بویلر جلوگیری كرد. حضور اكسیژن در آب تغذیه باعث خوردگی در بویلر و بقیه اجزای سیستم بخار می شود. یکی از عوامل ایجاد خوردگی حضور دی اكسیدكربن است که باعث خوردگی اسید كربنیكی در سیستم كندانس می شود.

یكی از وظایف دی اریتورها جداسازی اكسیژن از سیستم است. قسمتی از دی اكسیدكربن از طریق دی اریتور خارج می شود و باقیمانده آن با روش های شیمیایی خنثی می شود.

دی اكسید كربن

در شیمی آب، دی اكسید كربن به صورت آزاد و یا تركیب شده وجود دارد. دی اكسید كربن آزاد (co2) از طریق هوا جذب می شود و دی اكسید كربن تركیبی به شكل هیدروكربنات(HCO3) یافت می شود.

دی اكسید كربن آزاد و اكسیژن در دی اریتور جدا و خارج می شوند اما دمای دی اریتور به منظور تجزیه هیدروكربنات كافی نبوده و در نتیجه آنها در سیستم باقی می مانند. هیدروكربنات با آب تغذیه وارد بویلر بخار می شود. در نتیجه دمای بالا، هیدروكربنات به دی اكسید كربن و آب شكسته می شود.

دی اكسید كربن وارد سیستم بخار شده و در مدت فرایند چگالش در مبدل ها، به صورت نامحلول در آمده و آن را اسیدی می كند (PH بین 4 و 5) نتیجه حاصل، خوردگی در سیستم كندانس خواهد بود، خصوصا اگر واحد خارج از سرویس باشد و كندانس بصورت ساكن و سرد در لوله ها باقی بماند.

پیشگیری از خوردگی اسیدی

بمنظور پیشگیری از خوردگی اسیدی، از مواد شیمیایی خنثی كننده بصورت عامل قلیایی فرار (مانند آمونیاك و آمین) استفاده می شود. گاهی اوقات از این تركیبات جهت ایجاد لایه محافظ جدار داخلی لوله های كندانس استفاده می شود.

یكی از مشكلات استفاده از آمین ها، تخریب و انحلال لایه قدیمی خورده شده در لوله ها می باشد كه متعاقبا موجب مسدود شدن شیرآلاتی نظیر تله بخار و همچنین افزایش ایجاد لجن در كف بویلر می شود. بنابراین استفاده از این ماده باید با احتیاط صورت پذیرد.

كربن زدایی روش دیگر جداسازی هیدروكربنات است. با افزودن اسید درون آب سختی گیری شده، هیدروكربنات به آب و دی اكسید كربن شكسته می شود. دی اكسید كربن از طریق وزش هوا در یك پاشنده (sprinkler) خارج می گردد. بعد از این مرحله مقدار PH آب اسیدی بوسیله مواد شیمیایی (مانند سود سوز آور) تا مقدار تقریبا 8 افزایش می یابد.

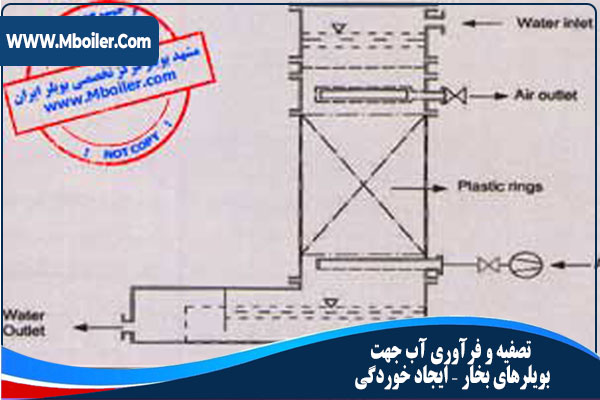

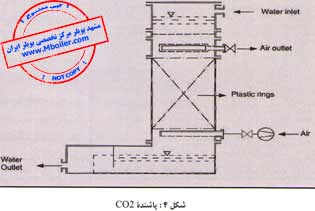

پاشنده CO2

یك پاشنده CO2 از پكیجی عمودی شكل كه بر روی تشتی از آب قرار گرفته، تشكیل شده است (شكل 4). آب اسیدی در قسمت بالایی تزریق و سپس از طریق لایه های مختلف تشكیل شده از رینگ های پلاستیكی وارد تشتی از آب می شود. هوا از جهت مخالف به آب وزیده می شود و آب و هوا به شدت با یكدیگر برخورد می كنند.

دی اكسیدكربن با میزان كمتر از 10 mg/L از طریق كاهش فشار جزئی CO2 جدا و خارج شده و بهمراه هوا به محیط پراكنده می شود. چون آب اسیدی است. اجزای داخل پاشنده CO2 از پلاستیك ساخته می شوند.

سختی گیری و كربن زدایی

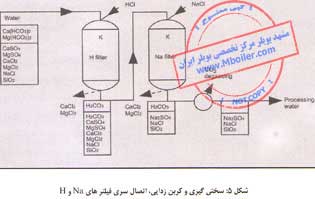

بمنظور جداسازی تركیبات CO2، آب خام اولیه ابتدا از یك مبدل یون هیدروژن (فیلتر H) در طول فرایند كربن زدایی (كه شامل دو فیلتر می باشد) عبور كرده و سپس از یك مبدل یون Na (فیلتر Na) نیز عبور می كند (شكل 5).

فیلتر H با هیدروكلریك اسید و فیلتر Na بوسیله نمك معمولی احیاء می شود. در فیلتر H، یون های Ca و Mg در هیدروكربنات های كلسیم و منیزیم با یون هیدروژن مبادله می شوند و در نتیجه اسید كربنیك (H2CO3) تشكیل می شود. در فیلتر Na، یون Na جایگزین یون های Mg و Ca در كلریدهای كلسیم و منیزیم می شود.

آب خروجی از فیلتر Na كه دارای اسید كربنیك است، در پاشنده CO2 اسپری و هوا در جهت مخالف درون پاشنده از پایین وزیده می شود. اسیدكربنیك به آب و دی اكسید كربن تفكیك می شود و متعاقبا دی اكسید كربن به هوای خارج پاشیده می شود.

گاهی اوقات پاشنده CO2 بین دو فیلتر قرار داده می شود و در نتیجه می توان از فیلتر Na كوچكتری استفاده نمود. همچنین هر دو فیلتر می توانند بصورت موازی نیز استفاده شوند كه البته در این صورت، اطمینان از تقسیم مناسب سیال بین دو فیلتر حائز اهمیت بوده و باید كیفیت آب بطور مستمر بررسی شود.

نمک زدایی

در واحدهای فشار بالا عملیات سختی گیری به تنهایی كفایت نمی كند. اگر چه آب سختی گیری شده ایجاد رسوب نمی كند غلظت بالای نمك باقیمانده و دمای بالای بخار باعث خوردگی می شود. بهمین دلیل آب تغذیه مورد استفاده در واحدهای فشار بالا باید نمك زدایی شود.

بدین منظور، یك فیلتر كاتیون اسیدی قوی كه با هیدروكلریك اسید احیاء می شود، بصورت سری به یك فیلتر آنیون پایه ای ضعیف كه با حلال هیدروكسید سدیم (NaOH) احیاء شده است، متصل می شود (شكل 6).

پاشنده CO2 پشت فیلتر آنیون قرار داده می شود. آب خارج شده از پاشنده قبلا نمك زدایی شده است. پاشنده CO2 همچنین از مقدار مواد شیمیایی ورودی به مبدل آنیونی پایه ای قوی می كاهد.

بعلاوه یك فیلتر آنیونی قوی پشت پاشنده CO2 برای جدا كردن اسید سیلیسیك نصب می شود. یك مبدل بستر مخلوط (Mixed bed) ما بین دو فیلتر بعنوان یك فیلتر كنترل كننده قرارداده می شود تا نمك های باقیمانده و اسید سیلیسیك را بزداید.

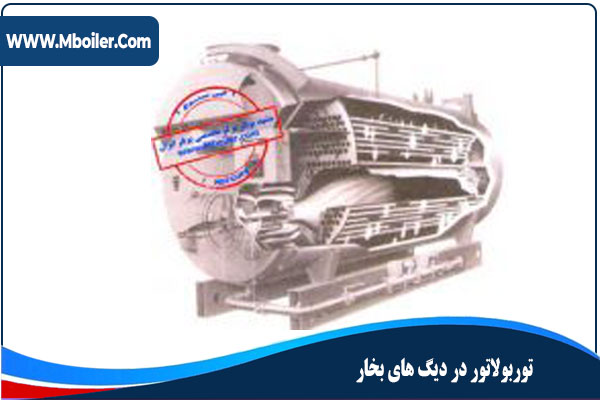

جدا كردن اسید سیلیسیك منحصرا در مورد واحدهای بخار فشار قوی بطور مثال برای توربین ها لازم است. اسید سیلیسیك تنها بر سطوح گرم بویلر بخار رسوب نمی كند و باقی ماندن آن بر روی پره های توربین، موجب كاهش راندمان عمومی خواهد شد.

نظارت بر آب جبرانی و تغذیه بویلر

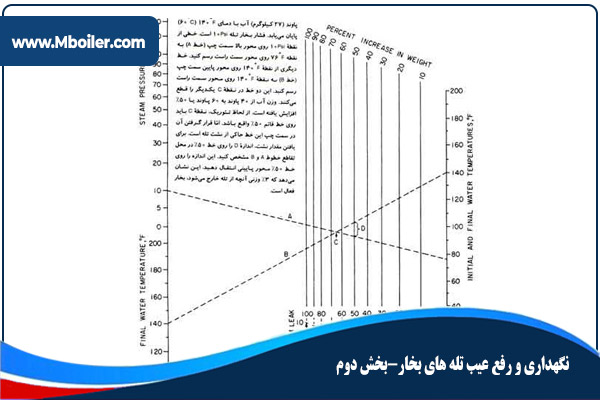

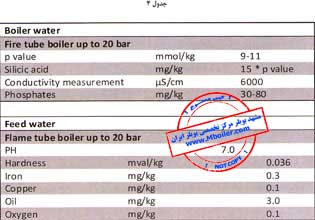

كیفیت آب جبرانی و تغذیه بویلر را باید روزانه بررسی كرد. تهیه كنندگان مواد شیمیایی، مقادیر خاصی را جهت بسیاری از مشخصات مختلف آب تركیبی با مواد شیمیایی تعیین می كنند. جدول 4 نشان دهنده مقادیر پیشنهادی جهت بویلرهای فایرتیوب با فشار بخار بالای 20 bar است.

! کپی ممنوع * استفاده از مطالب این سایت فقط با ذكر نام منبع بلامانع می باشد * کپی ممنوع !

کنترل خوردگی آب در سیستم تولید بخار

کنترل رسوب و خوردگی لوله های درون کوره دیگ بخار

خوردگی در سرویس و نگهداری دیگ های بخار

تصفیه و فرآوری آب جهت بویلرهای بخار – ایجاد خوردگی

|

|

|

|

|

|