تله بخار چیست؟ تله بخار یکی از اجزاء ضروری سیستم بخار است و عنصر مهمی در مدیریت مناسب بخار و آب مقطر محسوب می شود. وظیفه آن نگهداشتن بخار در طول فرآیند می باشد. این امر برای استفاده حداکثر از حرارت آن و عبور دادن آب مقطر و گازهای چگالی ناپذیر و هوا در زمان های مناسب می باشد.

بعضی از تله های بخار، آب مقطر را به صورت پیوسته و بعضی دیگر به صورت متناوب خارج می کنند. در سراسر دنیا تله بخار واحدی که برای همه کاربردها مناسب باشد وجود ندارد. انتخاب تله بخار مناسب به منظور عملکرد سیستم بخار با راندمان بالا، موضوعی پیچیده می باشد.

تله های بخار بخش مهمی از سیستم شبکه توزیع بخار محسوب می گردند. وظیفه اصلی آنها تخلیه آب مقطر از سیستم و ارسال آن به خطوط مربوطه و ممانعت از خروج بخار می باشد. تله بخار کاربرد فراوانی در صنعت به ویژه صنعت نفت دارد که بعضی از کاربردهای مهم آن عبارتست از:

افزایش کیفیت بخار موجود در خط اصلی بخار از طریق خارج کردن آب مقطر بـه عنوان پل ارتباطـی خـط لولـه بخـار (Steam supply)

خط تخلیـه آب مقطر.

قرار گرفتن در مسیر سیال خروجی (بخار) از پوسته یا لوله مبدل های حرارتی به منظور عملکرد صحیح یک سیستم بخار. هر تله بخار می بایستی بدون عبور بخار، آب مقطر را از خود عبور دهد.

تله های بخار از کار افتاده

تله های بخار از کار افتاده

وجود تله های بخار از کار افتاده، نشانگر وجود یک منبع اتلاف انرژی می باشد. در یک واحد بزرگ صنعتی، بررسی فراگیر تله های بخار به منظور بازرسی هر یک از آنها الزامی است. زیرا بواسطه این بازرسـی، عملکرد آنها و هزینه کلی اتلاف انرژی بخار مشخص شود.

بعنوان مثال طبق بررسی های انجام شده از 1000 تله بخار بکار رفته در یک سیستم، 250 مورد دارای تلفات کلی بخار به میزان 4783 پوند در ساعت بوده است. که هزینه سالانه ای بالغ بر 236,520 دلار را در پی داشته است. تله های بخار بوسیلـه سازنده های متعـددی تولیـد می شونـد و دارای طرح ها، اندازه هـا و خصوصیات عملیاتی متنوعی می باشند.

بعضی از تله های بخار، آب مقطر را به صورت پیوسته و بعضی دیگر به صورت متناوب ( بعد از جمع شدن آب مقطر و پر شدن تله از آن ) خارج می کنند. به هر حال در سراسر دنیا تله بخار واحدی که برای همه کاربردها مناسب باشد وجود ندارد. انتخاب تله بخار مناسب به منظور عملکرد سیستم بخار با راندمان بالا، موضوعی پیچیده و بحرانی می باشد.

به طور کلی تله بخار یکی از اجزاء ضروری سیستم بخار است و عنصر مهمی در مدیریت مناسب بخار و آب مقطر محسوب می شود. وظیفه آن نگهداشتن بخار در طول فرآیند برای استفاده حداکثر از حرارت آن و عبور دادن آب مقطر، گازهای چگال ناپذیر ( Incondensable gas) و هوا در زمان های مناسب می باشد.

انواع تله بخار

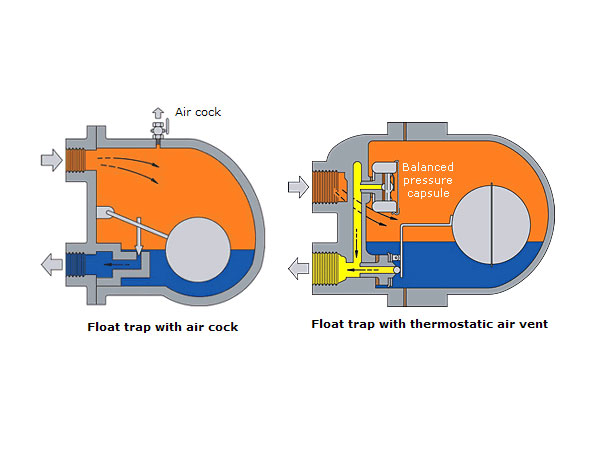

- تله های شناور

- تله نوع سطل باز

- تله های سطل وارونه

- تله ترمودینامیک

- تله ترموستاتیک انبساط فلزی

- تله ترموستاتیکی فشار متعادل

- تله دو فلزی (بی متال)

از انواع تله بخار می باشد.

به هر حال همیشه مرسوم بوده است به تله های بخار به صورت مستقل نگاه شود. اثر آنها بر روی سیستم بخار، اغلب در نظر گرفته نمی شود.

مسائل ذکر شده ذیل، اهمیت نگاه کلی به سیستم در انتخاب تله بخار مناسب را مطرح می کند:

آیا واحد سریعا به دمای عملیاتی می رسد؟

آیا پاسخ آن نسبت به افزایش درجه حرارت کند بوده و عملکرد (بازده) آن پایین تر از حد مورد انتظار است؟

آیا سیستم بدون مشکل است؟

یا استفاده از تله بخار نامناسب منجر به پدیده های ضربه قوچ، خوردگی و یا نشتی شده؟

آیا هزینه تعمیرات را بالا برده است؟

آیا طراحی سیستم، اثری منفی بر روی طول عمر و راندمان تله های بخار داشته است؟

به طور کلی مشکلات ناشی از انتخاب نامناسب تله های بخار به صورت پنهان اثر خود را در سیستم نشان می دهند. در بعضی از مواقع تله های بخار به طور کامل مسدود می شوند بدون اینکه مشکلی جدی بوجود آید. به عنوان مثال یک تجزیه کننده صنعتی (Industrial digester) را در نظر بگیرید که به دلیل مسدود شدن یکی از تله های بخار، آب مقطر از یکی از خروجی های آن بطور کامل تخلیه نمی شود.

در این شرایط اغلب مواقع آب مقطر باقـی مانده به نقاط تخلیه دیگر منتقل می شود تا از آنجا تخلیه گردد. اگر این نقاط تخلیه هم مسدود باشند مشکلی جدی پیش خواهد آمد ولی احتمال مسدود بودن همزمان همه نقاط کم است.

باید به این نکته توجه گردد که مشکلات ناشی از فرسایش شیرهای کنترل، نشتی و کاهش بازده واحد بوسیله توجه ویژه به تله های بخار رفع می گردد. تله های بخار اگرچه دارای ابعاد کوچکی می باشند ولیکن از اهمیت بالایی برخوردارند که این اهمیت معمولا نادیده گرفته می شود.

استهلاک در هر سیستم، امری طبیعی است. که تله های بخار به عنوان جزئی از سیستم از این امر مستثنـی نمی باشند. هنگامی که تله های بخار در حالت باز از کار می افتند مقدار مشخصی از بخار به خط برگشتی آب مقطر وارد می گردد. خوشبختانه در حال حاضر وسایل تشخیص سریع عبور بخار از تله بخار برای مصرف کنندگان موجـود است.

مرجع : برگرفته از کتاب تاسیسات بخار

در ادامه کلیپی از نحوه کار تله بخار مشاهده می کنید

راهنمای انتخاب تله بخار

هواگیری

در زمان راه اندازی یعنی شروع فرآیند، فضای سیستم بخار پر از هوا بوده که موجب کاهش انتقال حرارت و افزایش زمان راه اندازی می شود و باید بتوان حتی المقدور قبل از مخلوط شدن هوا با بخار ورودی آن را تخلیه کرده و به محل امن هدایت نمود.

در صورت مخلوط شدن بخار با هوا، تنها راه جدا کردن آن کندانس مجدد بخار است. نصب شیرهای هواگیر کمک موثری در این راه است ولی تله های بخار نیز باید قادر به تخلیه هوا باشند.

بدین منظور تله های بخار ترموستاتیک بر انواع دیگر ارجح هستند زیرا در این شرایط (زمان راه اندازی و سرد بودن سیستم) کاملا باز هستند. تله های بخار فلوتری با شیر هواگیر داخلی نوع ترموستاتیک کاملا مناسب و مفید بوده و بسیاری از تله های نوع Inverted Bucket تخلیه هوای آرامی را انجام می دهند که می تواند منجر به افزایش زمان تولید، زمان راه اندازی و نیز خوردگی در سیستم گردد.

برداشت کندانس

بعد از تخلیه هوا، تله بخار باید کندانس را بدون اجازه عبور خارج نماید زیرا نشتی بخار غیر اقتصادی و مضر خواهد بود. در صورت نیاز به حداکثر انتقال حرارت، تله بخار باید کندانس را به محض تشکیل و در دمای بخار تخلیه کند. باقی ماندن آب در سیستم بخار یکی از عوامل اخلال در عملکرد تله های بخار است.

قبل از انتخاب تله بخار لازم است که احتیاجات فرآیند بررسی شود و سپس نوع تله بخار تعیین و بعد از آن اندازه گیری تله صورت گیرد که تابع فاکتورهایی از قبیل موارد زیر است:

– حداکثر فشار بخار و کندانس

– فشار کاری بخار و کندانس

– دما و مقدار جریان

– نحوه کنترل دمای فرآیند

قابلیت اطمینان

تجربه نشان می دهد که آب گیری (Trapping) مناسب از سیستم بخار به منزله قابلیت اطمینان و یا در واقع عملکرد بهینه سیستم با حداقل مراقبت می باشد. موارد ذیل به همراه عدم آبگیری نامناسب از سیستم بخار، نامطمئن بودن سیستم را تشدید می نماید:

-خوردگی به علت شرایط نا مناسب کندانس که با استفاده از مواد مناسب و نیز ایجاد شرایط مطلوب در آب تغذیه قابل تقلیل است.

-ضربه چکش که غالبا به علت افزایش فشار و یا ارتفاع خط کندانس خروجی از تله بخار روی می دهد.

-آلودگی در اثر نفوذ مواد شیمیایی و کف از داخل دیگ به سیستم بخار و کندانس

خرید دیگ بخار خرید دیگ آبگرم خرید دیگ روغن داغ

بخار فلاش

پدیده ای که در زمان انتقال کندانس از فشار بالا به فشار پایین تر روی می دهد به بخار فلاش معروف است که ممکن است در نتیجه گیری از وضعیت کاری تله بخار، سوء تفاهم ایجاد نماید.

مناسب بودن تله بخار

تله بخاری که جهت تخلیه خطوط اصلی استفاده می شود باید دارای ویژگی های ذیل باشد:

دمای تخلیه : تله بخار باید در دمای نزدیک به دمای اشباع بخار کار نماید، مگر اینکه از لوله طولانی خنک کاری قبل از تله استفاده شود. این به معنی استفاده از انواع مکانیکی نظیر BALL-FLOAT ، INVERTED BUCKET ،THERMODYNAMIC است.

صدمه ناشی از انجماد : در زمانی که لوله بخار در محیط بیرون نصب می شود و امکان پایین آمدن دمای محیط تا حد زیر صفر وجود دارد، تله های بخار THERMODYNAMIC ایده آل هستند زیرا در اثر انجماد صدمه نمی بینند. حتی در صورتی که در زمان خاموشی سیستم، آب در داخل تله باقی مانده و منجمد شود، این تله ها صدمه ندیده و مجددا می توانند در زمان راه اندازی استفاده شوند.

ضربه چکش : در گذشته و در سیستم های دارای نصب نامناسب که ضربه چکش بسیار اتفاق می افتاد، تله های بخار BALL-FLOAT به علت عدم مقاومت در برابر ضربه چکش مدل های مناسبی به شمار نمی رفتند. طراحی و ساخت امروزه این تله ها آنها را مقاوم تر نموده و قابل استفاده در تخلیه خطوط اصلی هستند.

در خروجی سپریتورها، بهترین نوع تله، نوع BALL-FLOAT با توجه به ظرفیت تخلیه کندانس می باشد و ضمنا این تله ها واکنش سریعی به تغییرات مقدار کندانس نشان می دهند.

تله های بخاری که جهت تخلیه خطوط اصلی استفاده می شوند، در جدول زیر نشان داده شده اند. تله های نوع ترموستاتیک در زمانیکه کندانس از مدارهای فرعی به خط اصلی برگشت کندانس در وضعیت کاملا پر تخلیه می شود، می توانند مناسب باشند.

منبع : کتاب مهندسی سیستم بخار – ترجمه و تدوین عادل قهرمانی

علت نصب تله بخار (تراپ)

علت نصب تله بخار (تراپ) :

وظیفۀ اصلی تراپ، تخلیۀ کندانس و گازهای غیرقابل انحلال، بدون اجازه فرار بخار زنده است. هیچ سیکل بخاری بدون تراپ کامل نیست. تله بخار در واقع با خروج کندانس از سیستم توزیع بخار، اجازه تحویل بخار خشک و با شرایط مطلوب را به مصرف کننده فراهم می نماید.

مقدار کندانس خروجی تله های بخار بسیار متغیر بوده و ممکن است در دمای بخار باشد (تخلیه در لحظۀ تشکیل کندانس) و یا پس از افت دما و استفاده از بخشی از انرژی محسوس آن تخلیه شود که به نوع و مدل و طراحی تراپ بستگی دارد.

فشار کاری تله های بخار از خلاء تا بیش از 100bar می تواند متغیر باشد. به منظور پوشش دادن تمامی شرایط متغیر ذکر شده، امروزه انواع تراپ های بخار تولید می شوند که هر یک دارای مزایا و معایب مربوط به خود می باشند. تجربه نشان داده است که در صورت تطبیق تراپ با شرایط کاری، بهترین بازده حاصل می شود. برخی از تله بخار ها در دماهای بالا کار کرده و یا در معرض نوعی شوک فشار موسوم به “ضربۀ چکش” قرار دارند. آنها را باید از نوعی انتخاب کرد که در برابر خوردگی و آلودگی مقاوم باشند.

به همین دلیل بدیهی است که یک نوع تراپ، انتخابی مناسب جهت تمامی کاربرد های موجود نمی باشد. به طور کلی تراپ را بر اساس استاندارد ISO 6704 : 1982 به سه دستۀ عمده تقسیم بندی می کنند:

تله بخار ترموستاتیک : این نوع تراپ با تکیه بر تغییر دمای سیال عمل می کند. دمای بخار اشباع با توجه به فشار آن تعیین می شود. در فضای تبادل حرارت، بخار انرژی خود را به سیستم منتقل کرده و در همان دمای بخار، به آب تبدیل می شود و در صورت تبادل حرارت بیشتر، دمای کندانس تقلیل پیدا می کند. تراپ ترموستاتیک در صورت تقلیل دما به اندازۀ کافی، کندانس را تخلیه می کند و با رسیدن بخار به تراپ، دما افزایش پیدا کرده و تله بخار بسته می شود.

تله بخار مکانیکی : با استفاده از یک قطعه شناور عمل می کند که چگالی(دانسیته) سیال روی آن تأثیر می گذارد. این نوع تراپ با احساس تفاوت چگالی بین بخار و کندانس عمل می کند. تله بخار نوع Inverted bucket و Ball Float از این دسته هستند و با بالا و پایین رفتن توپی یا سطل وارونه، شیر خروجی تراپ را باز و بسته می کنند.

تله بخار ترمودینامیک : با استفاده از تغییرات دینامیک سیال عمل می کند. تراپ ترمودینامیک یا TD با استفاده از فلاش کندانس به بخار در یک آن و نیز سرعت عبور جریان عمل می نماید.

دلایل استفاده از تله بخار در تاسیسات بخار

۱ – جداسازی کندانس تولید شده استفاده از حداکثر ظرفیت سیستم

مهم ترین هدف استفاده از تله بخار جداسازی کندانس از بخار می باشد و از خروج بخار از سیستم جلوگیری می کند تا زمانی که بخار گرمای نهان تبخیر خود را کاملا ً از دست داده و به کندانس (آب) در دمای بخار تبدیل شده سپس از سیستم خارج می شود. خروج بخار زنده از سیستم به معنی اتلاف انرژی و بالا رفتن هزینه می باشد بدین معنی که ما بخار را تولید کرده با صرف انرژی و هزینه آن را تا محل مصرف انتقال داده ایم و بدون استفاده از آن دوباره به دیگ بخار برگردانده ایم.

در صورتی که بخار آب کندانس شده و دیرتر از موعد مقرر تخلیه گردد دمای کندانس بسیار پایین تر از حد مجاز می شود و سیستم گرمایشی از کندانس پر می شود و چون ضریب انتقال حرارت کندانس بسیار کمتر از بخار می باشد تاثیر دو عامل کاهش درجه حرارت و کم بودن ضریب انتقال حرارت آن راندمان حرارتی سیستم گرمایشی را به شدت کاهش می دهد. پس لازم است جهت بالا بردن راندمان سیستم حرارتی به محض تشکیل کندانس ان را از سیستم جدا کنیم.

۲ – جلوگیری از ضربه قوچ (Hammering)

یکی دیگر از دلایل استفاده از تله بخار جلوگیری از ضربه قوچ است. وجود کندانس در خطوط بخار باعث نوعی ضربه قوچ (Hammering) می شود. بخار با سرعت ۱۰۰ مایل در ساعت (km/h160) حرکت می کند و سطح کندانس را به شکل موجی در می آورد.

موجی شدن سطح کندانس باعث می شود که در یک نقطه ای (A) کندانس بالا بیاید و مسیر بخار را مسدود کند و در دو طرف نقطه مسدود شده اختلاف فشار ایجاد می شود که بخار با سرعت بالای خودش این کندانس را در امتداد حرکت خود به سمت جلو برده و گلوله های خطرناکی به وجود می آید و هر لحظه بزرگ و بزرگتر می شود و هر چیزی که در مسیرش باشد را می تواند بشکند و منهدم کند. (مثل رگولاتورها، زانوها، فلنچ و … ) از طرفی دیگر سرعت آبی که به صورت گلوله درآمده است می تواند مانند قلم کاری، فیتینگ ها و لوله ها را فرسوده کند. بسیاری از نشتی ها درخطوط بخار و کندانس در اثر ضربه قوچ به وجود می ایند.

۳ –شوک حرارتی

زمانی که بخار برای گرم کردن مصرف کننده می آید کندانس که دمای پایین تری نسبت به بخار دارد می تواند باعث نوعی دیگر از ضربه قوچ (Hammering) شود. زمانی که بخار به صورت ناگهانی و یک باره به کندانس تبدیل می شود چون بخار نسبت به کندانس حجم بیشتری دارد شوک حرارتی به سیستم وارد می کند این فرم از ضربه قوچ می تواند به تجهیزات آسیب برساند و از طرفی هم کویل یا مصرف کننده بخار پر از کندانس می شود و مصرف کننده نمی تواند با تمام ظرفیت عملیاتی خود کارکند و در طولانی مدت باعث رسوب گرفتن در کویل می شود. گازهای غیر قابل کندانس هم به صورت فیلم نازکی در سطح کویل می نشیند و مانع از تبادل حرارتی بهینه می شود

۴ – خارج کردن هوا و CO2 از سیستم

هوا همیشه در آب تغذیه دیگ بخار وجود دارد و آب تغذیه از طرفی هم دارای کربنات های حل شده می باشد و گاز CO2 آزاد می کند. سرعت بخار این گازها را به دیواره مبدل حرارتی می فشارد که می تواند جلوی انتقال حرارت را بگیرند.

هوا در شروع به کار ( استارت اولیه ) دستگاه نیز فضای داخلی سیستم را پر کرده است و با ورود بخار به سیستم این هوا به سمت جلو هل داده می شود که باید حتما ً از سیستم خارج شود.قبل از اینکه فرصت اختلاط با بخار را داشته باشد که در این صورت فقط با کندانس شدن بخار قابل جداسازی هستند.

الف- اثر هوا در دمای بخار

هوا مقداری از حجم را اشغال می کند و مخلوط هوا و بخار دمایی پایین تر از دمای بخار خالص دارد.

ب- اثر هوا بر انتقال حرارت

هوا و گازهای کندانس شونده دیگر وقتی وارد مبدل حرارتی می شوند به سطح داخلی مبدل چسبیده و مانند یک عایق عمل می کند و مانع از یک انتقال حرارت خوب می شوند تا جایی که اگر ۲/۱- ۱ درصد حجمی بخار هوا باشد. می تواند بازده مبدل حرارتی را تا ۵۰ درصد پایین بیاورد و هوا و گازهای کندانس نشونده کم کم کویل را پر می کنند و مانع از جریان خوب بخار می شوند.

ج- خوردگی (Corrosion)

رسوب و خوردگی دو اثر مسلم از CO2 و O2 می باشند. وقتی CO2 توسط کربنات های حل شده در آب تغذیه دیگ بخار وارد سیستم می شود با کندانس خنک مخلوط شده و تولید اسید کربنیک می کند و به شدت باعث خوردگی می شود. اسید کربنیک در لوله ها و تیوب های مبدل ها به شدت ایجاد خوردگی می کند.

اکسیژن هم به صورت گاز حل شده در آب تغذیه بویلر وارد سیستم می شود. اکسیژن از CO2 بدتر عمل می کند و به سرعت باعث خوردگی (Corrosion) و ایجاد حفره (Pitting) در آهن و فولاد می شود.

مقالات مرتبط:

نگهداری و رفع عیب تله های بخار

تراوش املاح آب دیگ بخار carry over

برای دریافت قیمت و خرید دیگ بخار با شماره 09388037440 تماس بگیرید.