خوردگی لوله های دیگ بخار و موضوع خوردگی تیوب های کوره و مشتقات آن در رابطه با استفاده از نفت کوره بعنوان سوخت امری معمولی میباشد. قریب باتفاق متریال های لوآلوی که در داخل کوره ها قرار دارند از این امر مستثنی نمیباشند.

علت خوردگی لوله های دیگ بخار وجود ترکیباتی نظیر وانادیوم، سولفور، سدیم و…. در نفت خام میباشد. که مشکلات متعددی را در نفت کوره که بین یک الی سه درصد سولفور و حدود ۵۰ الی ۲۵۰ قسمت در میلیون دارای وانادیوم باشند به آسانی موجب خوردگی در درجه حرارت های پائین و بالا می گردند.

عوامل اصلی خوردگی در محفظه احتراق

عوامل اصلی خوردگی در محفظه احتراق اکسیدهای وانادیوم میباشند. این اکسیدها بعلت پائین بودن نقطه ذوبشان و ماهیت نیمه سیالی موجب تغییر شکل کریستالی فلزی واقع در سطوح تیوب های داخل کوره گردیده و انتقال یون های فلزی و اکسیژن را به فاز میانی رسوب/اکسید آسان مینمایند.

معمولا رسوب تشکیل شده از ترکیبات وانادیوم در سطوح فلزی داخل کوره شامل دو لایه میباشد لایهای که مستقیما چسبیده به سطح فلز است که مقادیر زیادتری از سدیم و سولفات را دارا میباشد. لایه بیرونی شامل مقادیر بیشتری از وانادیوم است.

وانادیوم موجود در سوخت هوا ترکیب گشته و تولید اکسیدهای چهارتائی و پنج تائی وانادیوم اکسیده در داخل کوره مینماید. این ترکیبات بصورت تترااکسید وانادیوم V۲ O۴ و پنتااکسید وانادیوم V۲ O۵ میباشند. یکی از مشکلات اصلی در خورده شدن تیوب کوره ها و مشتقات فلزی آن همانا پائین بودن نقطه ذوب این ترکیبات است که به آسانی در درجه حرارت داخل کوره بصورت مایع ظاهر میگردند.

عامل دیگری که معمولا در سوخت سنگین موجود است سدیم میباشد که با اکسیژن ترکیب و اکسید سدیم Na۲ o را موجب میگردد.

ترکیب اخیر در داخل کوره با دیگر ترکیبات از وانادیوم ملحق گشته و منجر به ترکیب دیگری بنام سدیم وانادیل وانادیت با فرمول شیمیائی Na۲o × V۲ O۴ × ۵V۲ O۵ به نسبت های ۵/۱/۱ می نماید.

مجموع ترکیبات Na۲o+ V۲ O۵ بصورت مایع با نقطه ذوب پائین اوتکتیک میباشد.

ترکیبات شیمیایی رسوبات دیگ بخار

دیگر ترکیبات حاصله از اکسیدهای ذکر شده در داخل کوره شامل :

- دمای ذوب ترکیب دمای ذوب ترکیب

- Na۲o .V۲O۵ ۶۳ 0C V۲ O۵ ۶۷۳ 0C

- ۲Na۲o .V۲O۵ ۶۲۳ 0C Na۲o cialis price per pill. V۲ O۴ .۵V۲ O۵ ۶۵۹ 0C

- ۳Na۲o .V۲O۵ ۸۵ 0C ۵Na۲o . V۲ O۴ . ۱۱V۲ O۵ ۵۷۷ 0C

با توجه به بالا بودن درجه حرارت در داخل کوره ترکیبات فوق بصورت ذرات مایع بسیار ریز اغلب بطرف سرد کوره که حرارت بطریق جابجائی صورت میگیرد منتقل گشته و به سطوح فلزی موجود در کوره خواهند چسبید که بصورت رسوب در سطوح مذکور ظاهر خواهند گردید.

ضخامت این رسوبات در بیشتر مواقع آنقدر ضخیم است که ضمن ممانعت از انتقال حرارت مانع حرکت گازهای حاصل از احتراق میگردند. ترکیبات مذکور مجددا با اکسیژن موجود در داخل کوره به شرح زیر ترکیب میشوند.

Na۲o . V۲ O۴ . ۵V۲ O۵ .۱/۲ O۲? Na۲O6V۲ O۵

ترکیب شیمیایی مذکور روی سطوح فلزی داخل کوره نشسته و موجب خوردگی آن خواهد گردید. ترکیباتی نظیر نیکل و آلومینیوم ممکن است مشکلاتی در حد وانادیوم را نداشته باشند، ولی اکسیدهای آنها به هنگام مخلوط شدن با دیگر اکسیدهای داخل کوره در سخت نمودن رسوبات به سطوح فلزی داخل کوره بسیار موثر میباشد.

تاثیر هوای اضافی

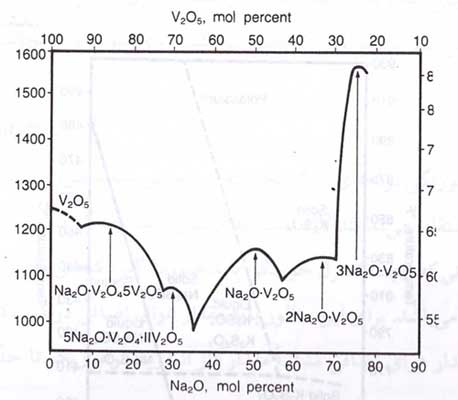

همچنین هوای اضافی در کوره و اضافه شدن درجه حرارت در سطح فلز به بیشتر از ۱۱۰۰ درجه فارنهایت می تواند موجب شرایطی حاد در افزایش تشکیل Na۲o . V۲ O۴ باشد که در شکل ۱-۱۵ نسبت بین درجه حرارت و ترکیبات مایع شکل شامل Na۲o . V۲ O۵ را نشان میدهد.

شکل ۱۵-۱

دیگر ترکیباتی که در حضور اکسیژن در داخل کوره و بصورت محصولات جنبی تشکیل میگردد به شرح زیر میباشد:

محصولات جنبی در کوره :

- اکسید کربن CO

- گازکربنیک CO۲

- بخار آب H۲ O

- انیدریدسولفور SO۲

- انیدریدسولفوریک SO۳

عامل مهم دیگری که در مجموعه ترکیبات فوق در خوردگی سطوح فلزی محفظه احتراق اهمیت دارد، وجود گوگرد است که مقدار آن در بعضی مواقع در نفت کوره به بیش از ۳ درصد میرسد.

حضور این ماده در سوخت و آزاد شدن آن در کوره به درست شدن ترکیباتی از پایر سولفات K۲S۲O۷ میباشند که دارای نقطه ذوبی حدود ۴۲۷ درجه سانتی گراد یا کمتر خواهند داشت.

لذا این ترکیبات براحتی در درجه حرارت کوره بصورت مایع در آمده و با قرار گرفتن در سطوح فلزی داخل کوره موجب تخریب لایه محافظ اکسید آهن مگنتیت شده که در نهایت منجر به خوردگی فلز خواهد شد.

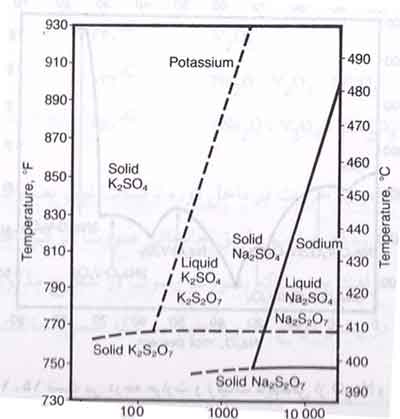

شکل ۲-۱۵

نکته مهم آن است که هر قدر میزان SO۳ در داخل کوره بیشتر باشد به کاهش نقطه ذوب ترکیبات پایرو سولفات از پتاسیم و سدیم ۳۹۷ و ۳۸۷ درجه سانتی گراد منجر خواهد شد.

در شکل ۲-۱۵ نسبت بین درجه حرارت و غلظت انیدریدسولفوریک که در فازهای مایع و جامد از ترکیبات سدیم پایروسولفات آمده است را نشان میدهد. در شکل بالا ملاحظه میگردد که با افزایش درجه حرارت مقدار انیدریدسولفوریک در فاز مایع افزایش مییابد.

چنانچه کاهشی در تشکیل انیدریدسولفوریک در محفظه احتراق صورت گیرد نتیجتا موجب افزایش ذوب ترکیبات پایرسولفات خواهد گردید.

نقش گوگرد در خوردگی لوله های دیگ بخار

حضور گوگرد به مقدار بیشتر از ۳ درصد در نفت کوره و تولید انیدریدسولفورو و انیدریدسولفوریک موجب میگردد تا ترکیب اخیر در ارتباط با آب بصورت اسید سولفوریک درآمده و خوردگی در قسمت های از سطوح فلزی در کوره که دارای درجه حرارت پائین از نقطه شبنم اسید سولفوریک هستند را موجب گردد.

ناگفته نماند که میزان تولید انیدریدسولفوریک به مقدار هوای اضافی، غلظت گوگرد در نفت کوره، درجه حرارت، زمان توقف نفت کوره در محفظه احتراق و حضور کاتالیست بستگی دارد.

مفهوم کاتالیست در این مجموعه وجود پنتااکسید وانادیوم و اکسید آهن سه ظرفیتی است که به مقدار کافی در سطوح فلزی داخل کوره یافت شده و به عنوان کاتالسیت در تشکیل انیدریدسولفوریک به صورت اکسیدهای سولفور نامتجانس عمل مینمایند.

خوردگی لوله های دیگ بخار Corrosion Control

جهت کنترل خوردگی لوله های دیگ بخار که در معرض شعله قرار داشته و از سوخت های محتوی وانادیوم استفاده مینمایند لازم است اقدامات زیر صورت گیرد.

الف- اولین اقداماتی که جهت کنترل خوردگی باید صورت گیرد کاهش مقدار اکسیژن در گازهای حاصل از احتراق میباشد.

برای این منظور باید مقدار هوای اضافی در کوره کاملا تنظیم و کنترل گردد. با کاهش مقدار هوای اضافی مسلما مقدار گاز انیدریدسولفوریک تا حد قابل قبولی کاهش مییابد.

ب- مشکل خوردگی لوله های دیگ بخار تا حدود زیادی با به کارگیری آلیاژهای از کرم و نیکل حل خواهد شد.

ج- افزایش نقطه ذوب رسوبات میتواند تا حدود زیادی در حل مشکل خوردگی لوله های دیگ بخار در داخل کوره موثر باشد. جهت این کار لازم است از مواد افزودنی نظیر اکسیدهای منیزیم یا آلومینیوم استفاده نمود.

افزودن فلز منیزیم به سوخت کوره موجب می گردد، تا در ترکیب با پنتااکسید وانادیوم تولید رسوب دیگری که دارای منیزیم است مینماید که دارای نقطه ذوب حدود ۱۱۲۰ درجه سانتی گراد است. با توجه به قرار گرفتن انیدریدسولفوریک در کوره انجام خواهد گردید ممانعت مینماید.

د- با در نظر گرفتن کلیه موارد فوق آنچه را که بایستی بدقت رعایت نگردد، دارا بودن عملیاتی صحیح در کنترل مشعل ها، تنظیم شعله و تمیز بودن نازل های مربوط به مشعل ها میباشد.

برای کسب اطلاعات بیشتر، مقالات مربوطه را مطالعه فرمایید:

عوامل خوردگی کوره دیگ بخار