بهینه سازی سیستم بخار

بهینه سازی سیستم بخار نیز یکی از اهداف مهم برای صنعتگران می باشد. دستیابی به عملکرد بهینه سیستم به عنوان هدفی دائم جهت کلیه تولید کنندگان و مجتمع های صنعتی مطرح می باشد تا با کاهش هزینه ها بتوانند مجموعه سود آورتری را اداره نمایند.

خوشبختانه بدین منظور روش های متعددی در سایت های صنعتی قابل استفاده است بدون آنکه صدمه و خطری برای مجموعه و یا محیط زیست ایجاد شود. مهم تر اینکه در یک واحد نمونه امکان بهینه سازی راندمان به میزان 20 الی 30 درصد وجود دارد که به منزله کاهش سوخت مصرفی, به همین مقدار است.

به طور مثال با برآورد هزینه تقریبی سالیانه سوخت مصرفی 33000 بویلر صنعتی در آمریکا به میزان 18بیلیون دلار کاهش مصرف سوخت می تواند حرکتی ملی باشد.

در این رابطه صنایعی نظیر :

- صنایع غذایی

- صنایع نساجی

- صنایع کاغذ سازی

- صنایع فولادسازی

- صنایع پتروشیمی

- صنایع شیمیایی که مصرف زیادی از بخار دارند و تقریبا نیمی از سوخت مصرفی آنها جهت تولید بخار استفاده می شود که افزایش راندمان آنها به کاهش مصرف بخار وابسته است حائز اهمیت می باشد.

چندین قسمت جهت بهینه سازی سیستم بخار در بخش های مختلف تولید، توزیع، مصرف کننده ها و سیستم برگشت وجود دارند که در ادامه به تشریح آنها می پردازیم. تشخیص مهم ترین نواحی در هر واحد بخار، می تواند شروع مناسبی جهت افزایش کیفیت و کمیت تولید و قابلیت اطمینان عملکرد سیستم باشد و در عین حال از هزینه های راهبری به میزان قابل توجهی خواهد کاست.

نگهداری صحیح دیگ بخار و كاهش مصرف سوخت

بررسی اهداف بهینه سازی آب دیگ بخار

بهینه سازی آب در دیگ های بخار با اهداف حفاظت قطعات تحت فشار دیگ كه در تماس با آب می باشند در مقابل خوردگی از ایجاد رسوبات،امری ضروری است.این امر مستلزم ایجاد شرایط مطلوبی در واحد تهیه بخار و برقراری ضوابطی برای كنترل TDS درآب دیگ بخار و كاهش مقدار زیر آب، است.

تشكیل پوسته های رسوبی یا ته نشست ها بر اجزایی از دیگ بخار كه در مقابل حرارت گازهای حاصل ازاحتراق می باشند منجر به افزایش دمای فلز بر اثر خاصیت عایق بودن رسوبات می شود. چنانچه این موضوع ادامه یابد، باعث تغییر شكل فلز و در نهایت جر خوردن قطعات حرارت دیده بر اثر كاهش مقاومت مكانیكی فلز در دماهای بالا می شود.

در سطح داخلی لوله های تمیز و بدون رسوب، دمای فلز دیگ تقریبا با دمای آب دیگ برابر است. در دیگ بخاری كه در فشار 7 bar gauge كار می كند، دمای آب 170 .C و در فشار ba gauge 30 به 236 .C در دیگ های لوله-آتشی، ضخامت فلز كوره تا mm22 و ضخامت صفحات لوله ممكن است از این مقدار هم بیشتر شود.

شارهای حرارتی در این مناطق حدود KWM-2300-150 و در نقاطی نیز بالاتر می باشد. شیب حرارتی نسبتا قابل توجهی دراین فلزها ایجاد می شود كه باعث تنش حرارتی می گردد. وجود یك لایه رسوب پوسته ای در جدار داخلی لوله آب دیگ باعث افزایش دمای فلز و در مواردی به محدوده خزش می گردد.

در وضعیت خزش، فلزی كه بر اثر تنش تغییر شكل و خمش پیدا كرده، به ابعاد اولیه خود بر نمی گردد و منجر به تورم كوره می شود. گرم شدن و سرد شدن های متوالی مقدار این پیچش را زیاد كرده،به نحوی كه ممكن است در نهایت باعث تركیدگی و پیامدهای مصیبت باری شود.

بنابراین ضروری است كه تشكیل رسوب های پیوسته را به حداقل كاهش داد و ترجیحا آن را حذف نمود، كه این امر با توجه به روش های پیشرفته بهینه سازی آب، كاملا امكان پذیر است.

رسوب های متخلخل و رسوب های سیلیسی هدایت گرمایی بسیار كمتری دارند، به طوری كه حتی ضخامت كمتر از 1 میلی متر آن ها می تواند اثرات شدیدی داشته باشد. جدول 6-2 هدایت گرمایی چند رسوب متداول دیگ را نشان می دهد.

جدول 6-2 هدایت گرمایی چند نوع رسوب متداول دیگ ها

هدایت گرمایی(Wm-1K-1) نوع رسوب

0.86-2.6 كربنات كلسیم 0.69-1.3 سولفات كلسیم

0.08-0.13 رسوب های سیلیكات

0.09-0.90 رسوب های متخلخل

3.5-2.2 رسوب های متراكم

وضعیت فیزیكی رسوب بیشتر از ماهیت شیمیایی آن بر هدایت گرمایی آن موثراست. در شرایط عملیاتی، رسوب های متخلخل، بخار را كه دارای هدایت گرمایی بسیار پایینی است، درون خود جای می دهد.

رسوب های پوسته ای تاثیرات متفاوتی بر صفحه لوله ها می گذارند.این صفحات كه توسط میله های نگهدارنده، به همدیگر وصل شده اند، از تورم های شدید و ترك خوردگی محافظت می شوند، ولی ممكن است تنش های حاصل باعث ترك خوردگی و نشتی اطراف محل اتصال لوله به صفحه لوله بشود.

رسوب هایی كه در فاصله بین لوله ها در سمت آب، می نشینند از دسترس خارج هستند و قابل تمیز كردن نیستند و فقط به كمك مواد شیمیایی پاك می شوند. رسوب های كربنات توسط اسیدهای ضعیف از بین می روند ولی رسوب های سیلیسی به آسانی زدوده نمی شوند و استفاده از شستشوی شیمیایی به كمك سود سوزآور، یكی از روش های تمیز كردن آنها است آب هایی كه اسیدی یا قلیایی شدید باشند به فولاد قطعات تحت فشار دیگ حمله می كنند و منجر به خوردگی و از كارافتادگی این قطعات می شوند. لازم بذکر است که در دیگ های آبگرم و آبداغ نیز شرایط تشکیل رسوبات مشابه بویلر های بخار می باشد که توضیح داده شد.

4 راه کار اساسی برای بهینه سازی سیستم بخار – واحد تولید بخار

کاهش مصرف

دیده می شود که بویلرها بخار را به میزان قابل توجهی بیشتر از نیاز واقعی مصرف کننده ها تولید می کنند. برآورد میزان مصرف خصوصا در زمانی که بهینه سازی سیستم برگشت (مانند عایق کاری و یا برگشت حداکثر کندانس) اعمال می گردد، حائز اهمیت می باشد.تلفات کمتر به منزله کاهش نیاز به تولید است.

در شرکت های شیمیایی nalco واقع در Bedford یکی از مهندسین فرآیند به این نتیجه رسید که با توجه به تغییر در برخی از فرآیندها دیگر نیازی به استفاده از بخار بافشار psig125 نیست. تیمی متشکل از واحدهای نگهداری، یوتیلیتی و تولید, امکان کاهش فشار کلکتور اصلی بخار را بررسی کرده و تصمیم گرفتند ضمن کاهش پله ای فشار بخار تاثیر آن را در نحوه عملکرد سیستم بررسی کنند.

فشار در دو مرحله ابتدا به psig115 و سپس به psig100 تقلیل داده شد و بعد از اطمینان از عدم ایجاد خطر و یا صدمه به سیستم و فرآیند، این مجموعه هم اکنون با فشار psig 100 کار کرده که منجر به بازیافت انرژی به میزان 8 درصد شده است که بسیار بیشتر از برآوردهای اولیه بود.

همچنین صرفه جویی سالیانه به مقدار 142000 دلار و نیز کاهش انتشار دی اکسید کربن از دیگر فواید این عملیات بود. علاوه بر کاهش مستقیم فشار بویلر، شاید بتوان برخی از مصارف را با فشار کاری کمتری مورد بهره برداری قرار داده و از این راه با کاهش مصرف بخار (و دمای کندانس) به صرفه جویی در مصرف انرژی نائل شد.

تنظیم بویلر

مهم ترین نقاط در بویلرها جهت کاهش تلفات, بهبود سیستم های هوای بهینه ضمن اطمینان از مصرف کامل سوخت در مشعل موجب کاهش تلفات انرژی از دود کش خواهد شد. دمای دودکش و نیز مقدار جریان گاز اکسیژن (یا دی اکسید کربن) در مشعل به عنوان نشانگرهای اولیه مقدار هوای اضافی هستند. در یک سیستم با طراحی مناسب مقدار هوای اضافی باید در حدود ده درصد حفظ شود.

در اجزای هوای خروجی باید به صورت پیوسته و با وسایلی نظیر کیت های آزمایشی جذب گاز و یا آنالیز کننده های کامپیوتری مورد بررسی قرار گیرند. بهتر است تا بویلرهایی با دبی بسیار متغیر توسط آنالیزورهای دائم اکسیژن نصب شده بر روی خط به صورت مرتب تحت نظر باشند.

بهینه سازی بلودان کیفیت حداکثر بخار تولیدی باعث کاهش هزینه های سوخت و آماده سازی آب ورودی به بویلر می شود. مقدار بلودان به صورت تقریبی بین 4 الی 8 درصد می باشد. طبعا آب ورودی با سختی کمتر نیاز به بلودان کمتر و آب دارای ذرات جامد زیاد نیاز به بلودان بیشتری خواهد داشت.

همچنین میزان بلودان به فشار کاری سیستم و درصد خلوص موردنیاز بخار وابسته است. با بهره گیری از راهنمای ASME و همچنین با استفاده از سیستم پیوسته (تدریجی) بلودان می توان به بهترین مقدار دست یافت.

استفاده از سختی گیر و تمیز نمودن سطوح انتقال حرارت

تشکیل رسوب علاوه بر ایجاد خطر در نتیجه شکستگی و سوراخ شدن سطوح انتقال حرارت و داغ شدن بیش از حد قسمت های داخلی بویلر موجب افزایش مصرف سوخت تا میزان 5 درصد می گردد.

سطوح انتقال حرارت باید همواره با استفاده از آب کاملا سختی گیری شده ورودی به بویلر (توسط دستگاه های سختی گیر و یا مشابه) و بلودان مناسب پاک و تمیز نگه داشته شوند. برداشت رسوبات با روش های مکانیکی و یا اسیدشویی انجام می شود و در عین حال مشورت با متخصصین با آب نیز می تواند مفید باشد.

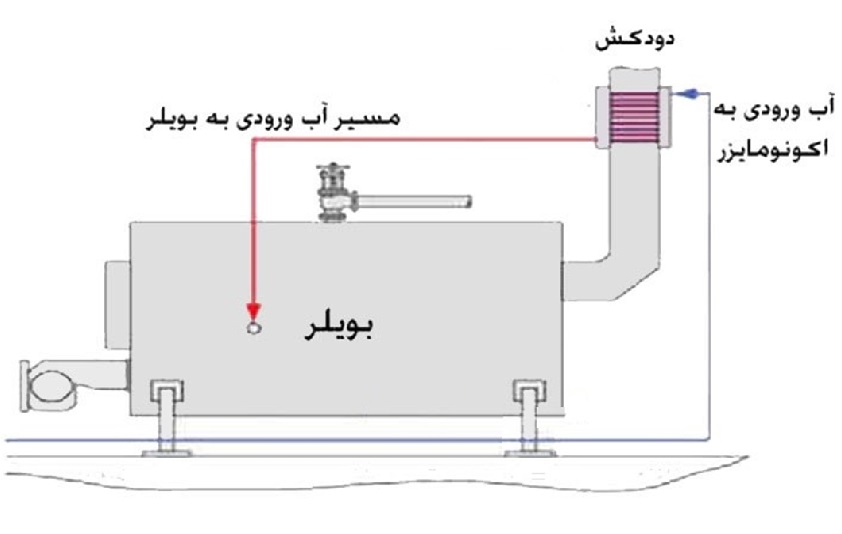

تجهیزات جانبی

علاوه بر سیستم اتومکانیک بلودان بویلر و سیستم حذف اکسیژن (دی اریتور)، تجهیزات دیگری نظیر اکونومایزر، سیستم های بازیافت حرارت و کنترل ها نیز مورد استفاده قرار می گیرند. اکونومایزرها با انتقال حرارت داخلی بویلر به اندازه کافی جهت برداشت حرارت احتراق موجود نباشد مناسب می باشند. بویلرهای با قدرت بیش از 100 اسب بخار نمونه های خوبی برای استفاده از اکونومایزر هستند.

بعد از تنظیم بویلر طبق توصیه های سازنده بویلر دمای کاری طبیعی دودکش را بر آورد کنید و سعی نمایید آن را در حداقل ممکن نگه دارید تا از خوردگی جلوگیری به عمل آید. (250 درجه سانتیگراد جهت گاز طبیعی و 300 درجه سانتیگراد جهت زغال سنگ و سوخت های با سولفور کمتر, 350 درجه سانتیگراد جهت زغال سنگ و سوخت های با سولفور بالاتر)

این کار به منظور گرفتن تصمیم گیری جهت مقرون به صرفه بودن استفاده از اکونومایزر نیز مناسب است. سیستم بازیافت حرارت بلودان با استفاده از انرژی بلودان بویلرها، آب تغذیه ورودی را پیش گرم می کند و در سیستم های بلودان اتومکانیک (تدریجی) قابل استفاده است.

حرارت مازاد بلودان با استفاده از یک مبدل حرارتی کوچک و یا مخزن فلاش قابل برداشت است. همچنین با نصب یک سیستم کنترل اکسیژن در دودکش می توان فیدبک مناسبی را به مشعل ارسال نمود تا ضمن به حداقل رساندن هوای اضافی احتراق، نسبت هوا به سوخت را به میزان بهینه تنظیم نماید. این تمهید منجر به بهبود راندمان بویلر بین 3 الی 5 درصد شده و خصوصا در بویلرهایی که مصرف سوخت بسیار متغیر دارند مفید می باشد.

بهينه سازی مصرف انرژی در کوره ها و ديگ های بخار با سیستم کنترل هوای اضافی

تاثیر انتخاب مناسب تجهیزات بخار در کارایی بیشتر

برای دریافت قیمت و خرید دیگ بخار با شماره 09388037440 تماس بگیرید.