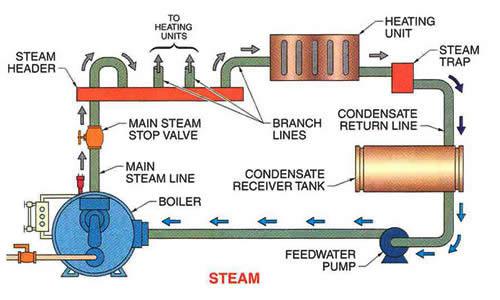

امروزه بخار و آب داغ به دلیل شرایط مناسب خود از قبیل ظرفیت بالای حرارتی، ثابت بودن دما طی شرایط اشباع و انتقال حجم بالایی از حرارت در این شرایط، سادگی دسترسی به آب و مواردی از این دست به عنوان اصلیترین حامل انرژی حرارتی در غالب صنایع به کار میروند.

از این رو بویلرها نیز به عنوان تولیدکننده این حامل معمولاً یکی از اجزاء مهم و مصرف کنندگان عمده انرژی محسوب میشوند. از این رو کاهش مصرف سوخت دیگ بخار و افزایش راندمان بویلر یکی از اهداف مهندسان می باشد.

مکانیزمهای افزایش راندمان بویلر

استراتژی کنترل Cross-Limiting احتراق

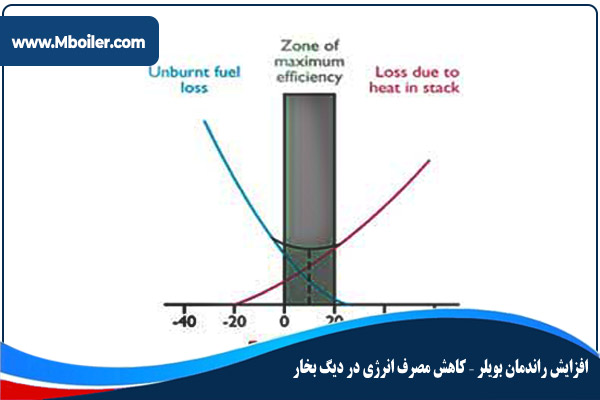

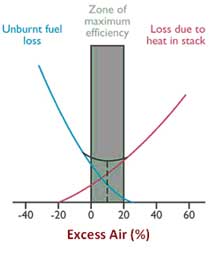

در عمل بویلرها سوخت و هوا را حتی در بهترین شرایط عملیاتی به خوبی مخلوط نمیکنند. شکل زیر نشان میدهد که نگه داشتن هوای اضافی در یک بازه مشخص سبب اطمینان از احتراق کامل و کاهش تلفات حرارتی و در نتیجه افزایش راندمان بویلر میشود.

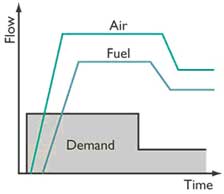

استراتژی کنترل Cross-Limiting احتراق این اطمینان را به وجود میآورد که هرگز نسبت هوا/سوخت خطرناک در سیستم به وجود نخواهد آمد.

این بخش از سیستم همیشه سبب افزایش جریان هوا پیش از افزایش جریان سوخت و همچنین کاهش جریان سوخت قبل از کاهش جریان هوا میشود. شکل زیر این قضیه را به خوبی نشان میدهد.

ماژول تنظیم مقدار اکسیژن

دانستن مقدار اکسیژن در دودکش سبب کنترل بهتر احتراق میشود. اضافه نمودن یک ماژول تنظیم مقدار اکسیژن سبب کنترل بهتر و نرمتر هوای اضافی میشود. همچنین سبب بازگشت سریعتر سیستم به نقطه تنظیم در صورت وارد شدن هر اغتشاشی به سیستم میشود.

کاهش مونواکسیدکربن خروجی نیز از دیگر مزایای این بخش از سیستمهای کنترل دارای این استراتژی است.

کنترل اتوماتیک احتراق و آب دورریز (Blow down)

مدیریت بهینهسازی انرژی در بخش صنعت شرکت بهینهسازی مصرف سوخت در راستای وظایف سازمانی خود، با رویکرد افزایش راندمان بویلرهای صنعتی کشور از طریق کنترل اتوماتیک احتراق و آب دورریز (Blow down) اقدام به اجرای دو نمونه پایلوت بر روی دو بویلر لوله آبی (Water Tube) نموده است.

دو پایلوت مورد نظر به شرح ذیل میباشند:

- بویلر نیروگاه برق مشهد، با ظرفیت نامی ۲۶۰ تن بخار فوق اشباع از نوع نیروگاهی

- بویلر پالایشگاه نفت شیراز، با ظرفیت نامی ۴۶ تن بخار فوق اشباع از نوع فرآیندی

سیستم کنترل مورد استفاده در پایلوتهای فوق الذکر از نوع PLC، Siemens S7-300 بوده که کلیه فرآیند مهندسی طرح، شامل طراحی، تولید منطق کنترل، خرید، نصب و راهاندازی آن با بهرهگیری از توان متخصصین داخلی،توسط شرکت مشاوران بهسازی، نوسازی انرژی (مبنا) در حال انجام می باشد.

پیشبینی میگردد مراحل پیشراهاندازی، راهاندازی و تحویل پروژه تا پایان مهر ماه سال جاری انجام پذیرد.

در این پروژه در نظر است تا ضمن اجرای پایلوتها، به الگوبرداری از نتایج حاصله پرداخته شده و طی فرآیند وسیع جمعآوری اطلاعات از وضعیت عملکرد بویلرهای صنعتی کشور، استراتژی توسعه طرح و استانداردهای مربوطه جهت بویلرهای در حال بهرهبرداری و بویلرهای جدید تدوین گردد.

صنایع مورد بررسی در این پروژه به شرح ذیل میباشند:

پالایش نفت، پالایش گاز، مجتمعهای پتروشیمی، نیروگاهها، قند و شکر، روغن نباتی، شیر و لبنیات، چوب و کاغذ، نساجی، مواد شیمیایی، لاستیک و تایر و صنایع فلزی

در مجموع طی جمعآوری اطلاعات جامع و بررسی بیش از ۷۲۰ بویلر در صنایع فوق الذکر نتایج ذیل حاصل گردیده است:

| ردیف | پارامتر | واحد | مقدار |

| ۱ | مصرف سوخت بویلرها | میلیارد مترمکعب معادل گازطبیعی در سال | ۳۰ |

| ۲ | راندمان متوسط بویلرها* | درصد | ۷۸.۴ |

| ۳ | پتانسیل صرفهجویی | میلیون متر مکعب معادل گازطبیعی در سال | ۳۸۸ |

| ۴ | ارزش صرفهجویی گازطبیعی** | میلیون دلار | ۱۲۴ |

| ۵ | برآورد هزینه سرمایهگذاری | میلیون دلار | ۸۰ |

| ۶ | بازگشت سرمایه | سال | کمتر از یک سال |

* راندمان Best Practice بویلرهای صنعتی ۹۲ درصد میباشد

** بر اساس قیمت گاز طبیعی معادل

شایان ذکر است، در برآورد انجام گرفته، میزان پتانسیل صرفهجویی بر اساس مقایسه شرایط موجود عملیاتی بویلرها، با شرایط بهینه (تنظیم هوای اضافی و آب دور ریز) محاسبه گردیده است.

بطور مثال هوای اضافی بهینه بویلرها در حالت استفاده از سوخت گاز طبیعی، بسته به نوع بویلرها در بازه ۱۰ تا ۱۵ درصد در نظر گرفته شده است.

همانگونه که در جدول فوق الذکر مشاهده میگردد، میزان صرفهجویی انرژی حاصله که مقدار قابل توجهی میباشد، تنها با حدود یک درصد کاهش مصرف انرژی بویلرهای صنعتی حاصل گردیده که نمایانگر انرژی بری و پتانسیل صرفه جویی بالا در این تجهیزات میباشد.

میزان هزینه سرمایهگذاری ارائه شده در جدول فوق نیز بصورت محافظه کارانه (بازه بالای هزینه سرمایه گذاری) لحاظ گردیده است.

برای کسب اطلاعات بیشتر، موارد مربوطه را مطالعه فرمایید:

محاسبات راندمان بویلر و دیگ بخار