مجله تاسیسات شماره 141

*چكیده: این مقاله تخصصی نگاهی دارد به آخرین پیشرفت های تكنولوژیكی در زمینه استفاده از تجهیزات یكپارچه جهت كنترل هوشمند فرايند احتراق و كنترل الكترونیكی مشعل های صنعتی. كنترل هایی از این نوع به گونه ای طراحی شده اند كه در حالت خطا شرایط ایمن سیستم را حفظ نمایند و در آزمایشگاه های مجهز تحت شرایط مختلف آزموده شده اند.

در فرایند طراحی یك سیستم كنترل احتراق تیم طراحی باید استانداردهای مربوطه از جمله استانداردهای احتراق و ایمنی را مورد توجه قرار دهند. كنترل الكترونیكی مشعل ها علاوه بر بهبود قابلیت های قبلی، قابلیت های جدیدی را در سیستم ایجاد می نماید. برای مثال با استفاده از راهكارهای الكترونیكی پیشرفته، قابلیت های ویژه ای نظیر سوئیچینگ انعطاف پذیر بین سوخت ها در حین بهره برداری بدون اختلال در شرایط بهره برداری تحقق می یابد.

كنترل الكترونیكی در تركیب با تكنولوژی سنسورهای گازهای احتراقی پیبشرفته برای استفاده كنندگان مشعل های صنعتی صرفه جویی قابل ملاحظه ای را ایجاد می نماید. در این مقاله همچنین به نوع جدیدی از كنترل احتراق با در نظر گرفتن میزان مونواكسیدكربن در گازهای حاصل از احتراق برای دیگ های بخار یا كوره ها اشاره می شود.

آخرین پیشرفت های تكنولوژیكی در كنترل های الكترونیكی فعلی با كنترل تركیبی نسبت سوخت و هوا

امروزه در مشعل های صنعتی و كوره ها راندمان از اهمیت زیادی برخوردار است. این موضوع، در دیگ های بخار صنعتی اهمیت بیشتری دارد. همچنین علاوه بر توجه به افزایش راندمان، موارد بسیاری وجود دارد كه طی چندین سال گذشته استفاده كنندگان از سیستم های مكانیكی كنترل احتراق را مجبور به تغییر این سیستم كه برای دهه ها مورد استفاده قرار می گرفت به سیستم های كنترل الكترونیكی نموده است.

چنین سیستم هایی امكان تنظیم دقیق نسبت هوا و سوخت با استفاده از منحنی های الكترونیكی و امكان ایجاد روش های عملیاتی برای افزایش راندمان احتراق را كه با استفاده از راهكارهای مكانیكی غیر ممكن بود فراهم می سازد.

اولین سیستم هایی كه در این زمینه به كار گرفته شد به سادگی اتصال مكانیكی را با سیستم های الكترونیكی جایگزین می كرد اما همانند قبل از یك كنترل كننده ترتیبی مشعل به صورت جداگانه مورد نیاز بود.

یك تصمیم ساده برای تركیب این دو كاركرد در قالب یك دستگاه واحد به ساخت سیستم هایی كه امروزه موجود هستند منجر شد. علاوه بر كاركردهای ابتدایی مانند “كنترل ترتیبی مشعل و دیگ بخار ” و “تنظیم الكترونیكی نسبت سوخت به هوا “، كاربردهای بیشتری مثل مدیریت تشخیص خرابی های عمومی یا كنترل دقیق دیگ های بخار توسط سنسورهای مختلف نیز ارائه می شود.

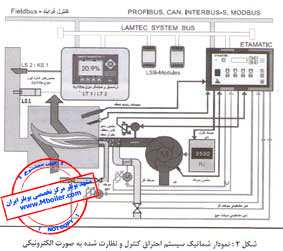

شكل 1 در قالب یك مثال دیدی كلی به این قابلیت ها می دهد.

كاركردهای سیستم كنترل هوشمند فرايند احتراق

یك سیستم مدیریت مشعل یكپارچه مدرن، كاركردهای بسیاری را كه قبلا توسط دستگاه های جداگانه انجام می شد تحقق می بخشد. این كاركردها بشرح زیر است:

- -كنترل ترتیبی مشعل

- – كنترل نسبت به سوخت هوا بصورت الكترونیكی

- – مانیتورینگ یا نظارت بر شعله

- – تست نشتی خط سوخت

- – تنظیم با رگوله كننده خروجی مشعل

- – شمارنده ساعت های كاركرد

- – شمارنده دفعات شروع به كار

- – مدیریت تشخیص خطا

- -اینترفیس یا واسط سیستم كنترلی

- – اینترفیس یا واسط كامپیوتر

- – تنظیم O2 و CO

- -كنترل دور برای دمنده هوای احتراق

چنین سیستم های یكپارچه ای قادرند وظیفه همه كنترل ها، تنظیمات و نظارت های لازم مربوط به یك مشعل را بر عهده بگیرند. نمودار بلوكی این نوع سیستم ها در شكل 2 نشان داده شده است.

مشخصات و استانداردهای معتبر

طراحی سیستم های كنترل احتراق باید به صورت معتبر و قابل اتكا انجام شود. بعنوان مثال، در سیستم كنترل احتراق یك خطا در دستگاه یا سنسورهای متصل شده یا محرك ها باید سرانجام به حالت بی خطر تبدیل شود و قبل از اینكه یك خرابی منجر به یك وضعیت خطرناك شود، مشعل به حالت كنترل شده باز گردد.

هنگام طراحی این نوع دستگاه ها یك سری مشخصات باید مد نظر قرار گیرد. الزامات مربوط به چنین دستگاه هایی در استانداردهای اروپایی مندرج شده است؛ در ابتدا استاندارد مربوط به سیستم های كنترلی مشعل های گازی (EN298). در گذشته كنترل های الكترونیكی تعیین نسبت به سوخت و هوا نیز طراحی شده و بر مبنای این استانداردها مورد آزمایش قرار گرفته بودند.

به تازگی استاندارد اروپائی ENI2067-2 برای این منظور تدوین گردیده است. تست نمونه اولیه سیستم های كنترل احتراق اغلب بر مبنای این استانداردها انجام می شود با این حال تنها استفاده از این استانداردها بعنوان اساس كار كافی نیست. از آنجا كه این دستگاه ها برای كنترل مشعل ها بكار می روند، استانداردهای مربوط به مشعل ها نیز باید رعایت شوند.

استاندارد سیستم كنترل هوشمند فرايند احتراق

استانداردهای EN676 برای مشعل های فن دار اتوماتیك برای سوخت های گازی و EN267 برای مشعل های با سوخت مایع و فن دار اتوماتیك مثال هایی از این دست هستند. بر مبنای زمینه كاربردی كه در آن عملیات احتراق قرار است صورت پذیرد، استانداردها شامل موارد زیر است:

ENI50156 :تجهیزات الكترونیكی برای كوره ها و تجهیزات كمكی

ENI2952 : دیگ های بخار لوله آبی

ENI2953 :دیگ های بخار پوسته ای

EN746-2 :دستگاه های پردازش حرارت صنعتی

یك سیستم احتراق جامع ناچار خواهد بود ضمن حفظ كاربردها، خود را با استانداردهای مربوطه سازگار كند. مدل خطا در سیستمی كه بر اساس استانداردهای فوق بنا شده است ضروری است. یعنی پاسخ دستگاه به هر خطایی كه ممكن است اتفاق بیافتد باید كاملا مشخص باشد و باید اثبات شود كه مشعل در وضعیت خطرناك قرار نخواهد گرفت. سیستم كنترل احتراق شركت لتمك آلمان طی سال های متمادی و در شرایط گوناگون تست شده است و سطح بالایی از ایمنی را دارا می باشد.

از سوی دیگر، اخیرا مدل خطای احتمالی یكی از موضوعات مورد توجه بوده است. بعنوان مثال، خطاهای خطرناك بر مبنای احتمال وقوعشان ارزیابی شده و سپس دستگاه بر مبنای سطح SIL (Safety Integrity Level) یا سطح ایمنی اش رده بندی می شود.

این روش اغلب برای PLC(Programmable Logic Controller) ها بكار می رود. اگر كنترل های قابل برنامه ریزی برای كنترل یك مشعل بكار رود سطح SIL مربوطه به خودی خود كافی نیست. مدل خطای قطعی مطابق با EN298 و EN230 به انظمام استانداردهای دیگری كه به تكنولوژی احتراق مربوط است نیز باید براورده و اثبات شوند.

روشهای كاركرد انعطاف پذیر

در حال حاضر كنترلرهای الكترونیكی عملكردهای ویژه ای را هم ارائه می دهند كه مورد توجه مصرف كنندگان خاص می باشد:

روشن شدن بدون پاكسازی اولیه

gtEN676: پیشنهاد روشن شدن مجدد مشعل بدون پاكسازی اولیه را می دهد. این امر تنها به كمك تجهیزات الكترونیكی هوشمند و قابل اطمینان به دست می آید و هنگام كار مشعل های گاز سوز سبب صرفه جویی در مصرف انرژی می شود. همچنین زمان استارت تا شروع بكار مشعل نیز كاهش می یابد.

تغيير سوخت

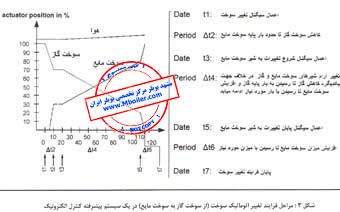

احتمالات متعددی برای تغيير نوع سوخت (بعنوان مثال از سوخت مايع به گاز ) پيشنهاد می شود. از يك سو به كمك مشعلهای خاص امكان سوئيچ كردن مستقيم بدون اينكه نيازی به تصفيه يا پاكسازی اوليه باشد فراهم است.

در اين روش عملكرد مشعل دچار وقفه نمیشود و تنها برای لحظه ای كوتاه خروجی مشعل افت پيدا می كند. روشي كه اصطلاحا ” تغيير نوع سوخت به صورت تدريجی ” ناميده می شود ابدا تاثيری روی خروجی ديگ بخار يا كوره ندارد. در اجرا، در مرحله گذار گاز و سوخت مايع به طور همزمان برای ايجاد شعله مورد استفاده قرار می گيرد.

هميشه مجموع انرژی اين دو سوخت برابر با خروجی مورد نياز مشعل است. طی مرحله گذار، ممكن است فرايند احتراق به هرگونه تغيير بار واكنش نشان دهد. شكل 3 مثالی از اين نوع گذار را نشان می دهد.

كارخانجات میتوانند از اين انتخاب برای مطالبه شرايط خريد مطلوب تر سوخت استفاده كنند، بدون اينكه تاثيری روی خروجی ديگ بخار يا كوره داشته باشد.

استفاده همزمان از چند سوخت

اگر طی مرحله توليد پس ماندها و ضايعات قابل احتراق توليد شود، چه چيز بهتری از آن است كه اين مواد را در كوره يا ديگ بخار سوزاند؟ اين روش ضمن صرفه جويی انرژی مناسب برای محيط زيست است.

با اين حال از آنجا كه معمولا اين ضايعات در مقادير متغير و كيفيت های ناپيوسته توليد می شوند، الزامات مربوط به سيستم مديريت مشعل های الكترونيكی عملكرد ايمن و قابل اعتماد را در چنين شرايطی تضمين میكنند.

سيستم مديريت احتراق FMS از LAMTEC سيستمی است كه احتراق با سوخت چندگانه را بدون سنجش های كميتی دشوار و پرهيز و با حداكثر شرايط ايمنی و منطبق با استانداردهای جهانی تحقق می بخشد.

سوئيچينگ قابل انعطاف بين منحنی ها

با داشتن يك مشعل مختلط، اغلب ضروری است تا حين كار به منحنی ديگر سوئيچ كرد. برای مشعل های بزرگتر، سيستم تنظيم مركب سوخت به هوا احتمال ذخيره سازی دسته منحنی های متفاوتی را برای انواع مختلفی از كاركرد مهيا میكند. سوئيچ كردن بين دسته منحنی ها حين كار بايد تحت شرايط كاركرد ايمن باشد و نبايد تاثير منفی روی نسبت سوخت به هوا داشته باشد.

عملكرد آماده به كار

گاهي اقتضا می كند كه مشعل كاملا خاموش نشود اما بايد سيستم پيلوت مشعل حين وقفه فعال باشد، به خصوص براي مشعل هايی كه در فواصل مكرر شروع بكار نموده و متوقف می شوند. اين حالت كه اصطلاحا كاركرد آماده به كار يا Standby ناميده می شود، شروع بكار مجدد بدون وقفه را فراهم می كند.

متوقف كردن پاكسازی اوليه

اگر مشعل های متعددی در يك ديگ بخار يا كوره وجود داشته باشند، بايد امكان انتخاب اينكه مشعل با يا بدون پاكسازی اوليه شروع به كار كند بر مبنای ايكه آيا مشعل قبلا در حال كار بوده يا نه، وجود داشته باشد.

آشكارسازی خطا

مديريت آشكار سازی خطا در سيستم های احتراق پيشرفته هر روز بيش از پيش مهم تر می شود. در اكثر مواقع الزامات بهره برداری ايجاب میكند كه علت خرابی در سيستم به سرعت آشكار شده و اصلاح شود.

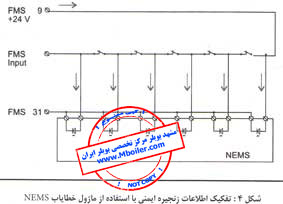

از آنجا كه اين نوع سيستم مديريت احتراق همه فرايندهای مرتبط با مشعل را كنترل میكند، قادر به ارائه اطلاعات دقيق در مورد علت خطا نيز می باشد. اتصال ماژول های آشكار سازی خطا، ثبت داده هايی كه مستقيما از طريق سيستم مدیريتی قابل دسترسی هستند را امكان پذير میسازد.

بعنوان مثال، اين سيستم زنجيره ايمنی فراهم می كند. يك مثال از سيستم مذكور در شكل 4 نشان داده شده است.

بهينه سازی احتراق

تنظيم ميزان هوای اضافی در احتراق

برای چندين سال يكی از جديدترين پيشرفت ها در رابطه با مشعل های صنعتی به شمار می رفت. تنظيم اوليه نسبت سوخت به هوا برای انجام اين كار ضروری است. تنظيم الكترونيكی تركيبی سوخت و هوا اولين راهكار برای ارائه امكانات مناسب و مقرون به صرفه جهت اجرای اين سيستم بود.

امروزه با امكان سنجش ميزان O2 در گازهای حاصل از احتراق می توان به صورت الكترونيكی منحنی هوا يا سوخت را تنظيم كرد. همچنين اين سيستم مي تواند با تاثير متغيرهای مختلف، شرايط احتراق را به صورت Online تنظيم كرده و شرايط احتراق با راندمان بالا را فراهم سازد. اين متغيرها عبارتند از :

متغیر هوا:

-دما

-فشار

-رطوبت

متغیر سوخت:

-ارزش حرارتی

-دما

-چسبندگی در سوخت مايع

-چگالی در سوخت مايع

-نوسانات فشار در سوخت گاز

– متغیر آلايندگی:

-مشعل

–ديگ بخار

-سيستم مكانيكی:

-دامنه خطای مكانيكی دمپرها و شيرها

بنا به دلايل ايمنی و وجود تمامی متغيرهای ذكر شده، مشعل ها و سيستم های احتراق نياز به هوای احتراق بيشتر از آنچه در شرايط احتراق ايده آل مورد نياز است دارند. اين مقدار هوای اضافی به صورت غير ضروری حرارت را جذب كرده و به صورت تلفات حرارتی از دودكش خارج می گردد. مقدار هوای اضافی مستقيما جهت تشخيص ميزان راندمان عمليات احتراق بكار می رود.

بنابراين استفاده از تجهيزات الكترونيكی به منظور به حداقل رساندن هوای اضافی در سيستم هايی كه ظرفيت مشعل ها در حد متوسط است، تا حد قابل ملاحظه ای باعث صرفه جويی انرژی می شود. همچنين استفاده از سيستم های كنترل دور در دمنده هوای مشعل ها، علاوه بر امكان صرفه جويی انرژی الكتريكی، كاهش سر و صدای خروجی را نيز به دنبال خواهد داشت.

اما حتی يك مشعل با تنظيم هوای اضافی به بالاترين سطح ذخيره انرژی نخواهد رسيد چرا كه هنوز تعيين سطح ايمنی برای احتراق بهينه مورد نياز است. در سال های گذشته يك مفهوم كلی برای تنظيم احتراق وجود داشت كه به مشعل های گاز سوز اجازه میداد مستقيما در حالت كاركرد بهينه كار كنند (كاهش ميزان هوای اضافی تا حدی كه مونواكسيد كربن در گازهای حاصل از احتراق از حد مجاز بيشتر نشود).

مفهوم كلی تنظيم و كنترل احتراق

اندازه گيری مقدار اكسيژن در گازهای حاصل از احتراق به تنهايی نمی تواند نشان دهنده احتراق كامل باشد. اطلاعاتی از نسبت هيدروژن نسوخته و مونواكسيدكربن در گاز دودكش نيز برای اين منظور مورد نياز است. در صورتی كه احتراق كامل رخ دهد، انتشار هيدروژن و مونواكسيد كربن با هم در گاز دو دوكش اتفاق می افتد.

راهكاری كه توسط LAMTEC طراحی شده اين موضوع را مد نظر قرار داده است. از مزايای اين سيستم ميتوان به تنظيم بهتر، بطور قابل توجهی زمان پاسخ كوتاه تر، جبران هوای نفوذی از جداره ها، قابليت اطمينان، قدرت، بی نيازی از نگهداری، صرفه جويی انرژی بيشتر ، برتری نسبت به سيستم های تنظيم O2 و افزايش راندمان بيشتر اشاره كرد.

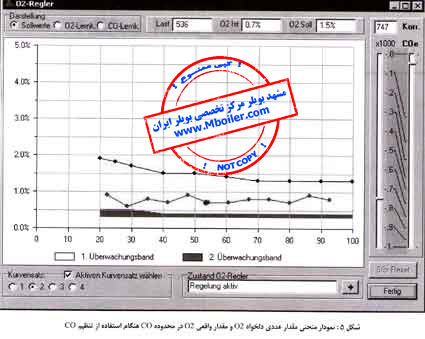

با اين راهكارها، نيازی به كاليبره كردن يا تنظيم مشعل نيست چرا كه سيستم خودش نقطه كاركرد بهينه براي احتراق را تشخيص می دهد. شكل 5 نشان می دهد كه چگونه مقدار عددی اكسيژن در گاز دودكش به كمك تنظيم مونواكسيد كربن می تواند كاهش يابد.

در سال 2004 شركت LAMTEC به واسطه استفاده از اين مفاهيم در سيستم های توليدی خود برنده جايزه نواوری از صنعت گاز آلمان شد. كنترل يك ديگ بخار يا كوره با سنسورهای گازهای حاصل از احتراق، سطح ايمنی را بهبود می بخشد

به طوری كه تغيير در نسبت سوخت به هوا حتی در مواردی كه سيستم های كنترلی قابل اطمينان هم نمیتوانند آن را تشخيص دهند، شناسايی می شود و بر فرايند احتراق به صورت دائمی نظارت می گردد. بصورت طبيعی اين عملكردهای كنترلی و نظارتی تا حد زيادی به سنسورهايی كه مورد استفاده قرار میگيرند، بستگی در اين مورد سنسورهای گازهای احتراقی بر پايه دی اكسيد زيركونيوم ارزش خود را به اثبات رسانده اند. اين سنسورها قدرت زياد و زمان پاسخ پايين دارند.

پيوند با تكنولوژی كنترل و ابزار دقيق

اغلب اوقات يك ديگ بخار يا كوره صنعتی در يك كارخانه با بيش از يك مفهوم كنترلی جامع سر و كار دارد. از آنجا كه اين كارخانه ها اغلب بوسيله تكنولوژی های مبتنی بر ابزار دقيق و سيستم های كنترلی اداره می شوند، ايجاد ارتباط بين اين سيستم ها و فراهم ساختن داده های سيستم كنترل مشعل برای تكنولوژی ابزار دقيق و كنترلی ضروری است.

ساده ترين راه برای تحقق بخشيدن به اين ملزومات، استفاده از ارتباطات بوسيله bus (مسيرهای عمومی اطلاعاتی ) است. متاسفانه تعداد زيادی bus استاندارد وجود دارد. بنابراين اول از همه ضروری است روشن شود كه آيا كنترلر مشعل دارای اينترفيس bus برای اتصال به تكنولوژی ابزار دقيق و کنترل است يا خير.

تعداد كمی از سيستم ها در بازار همه انواع متداول field bus ها به شرح زير ارائه میكنند:

- Profibus-

- CANopen-

- Modbus-

- Interbus-

- Ethernet-

سيستم كنترل LAMTEC از معدود سيستم هايی است كه تمامی موارد فوق را پشتيبانی میكند.

چشم اندازها

نسبت استفاده از اداوات الكترونيكی در مشعل ها بصورت پيوسته در حال افزايش است. درست مانند گرايشی كه در صنعت خودرو در سالهای پيش وجود داشت، گرايشات در تكنولوژی احتراق به سمت حل كردن مشكلات با استفاده از ادوات الكترونيكی پيش می رود.

در حالی كه در گذشته بيشتر سيستم های تنظيم سوخت به هوای الكترونيكيی در ديگ های بخار بزرگ در بخش های مركزيی اروپا يافت می شد، در حال حاضر استفاده از سيستم های كنترل احتراق از اولويت های بخش های صنعتی در تمام نقاط دنيا میباشد.

اين موضوع نشان دهنده قابليت اطمينان بالای روز افزون مشعل های بيشتری با ظرفيت متوسط (1تا 3 مگاوات) به سيستم های كنترل الكترونيكی مجتمع مجهز می شوند انتظار می رود آمارهای فروش اين دستگاه ها برای سال های آتی رشد داشته باشد. پيش نيازها برای تحقق اين امر آن است كه هزينه راهكارهای الكترونيكی از هزينه راهكارهای مكانيكی گسترده در اين عرصه تجاوز نكند.

برای دریافت قیمت و خرید دیگ بخار با شماره 09388037440 تماس بگیرید.