منابع و شیمی آب

با وجود مقالههای بسیار در ارتباط با آماده سازی و تصفيه آب جهت دیگ بخار ، برداشت های اشتباهی در این رابطه وجود دارد. شیمی آب مقوله پیچیده ای است كه به مهارت یك شیمیدان ماهر نیازمند است.

در این مقاله به علت و چگونگی آماده سازی آب تغذیه بویلر اشاره مختصری میگردد، ابتدا راجع به سختی گیری آب تغذیه در واحدهای بویلر فشار ضعیف بحث خواهیم كرد كه هدف از آن جلوگیری از تشكیل رسوب در قسمت های گرم بویلر است و سپس به آب تغذیه واحدهای بویلر فشار قوی خواهیم پرداخت.

عموما آب تغذیه بویلر، تركیبی از آب تغذیه و كندانس برگشتی است. آب كندانس، بخار چگالیده شده یا همان آب مقطر است و می تواند مجددا همراه با مقدار كمینه ای از افزودنی ها بعنوان آب تغذیه استفاده شود. به منظور جایگزینی مقدار هدر رفت آب، افزودن آب تغذیه در سیكل آب و بخار ضروری است.

اتلاف كندانس به دلایل ذیل اتفاق میافتد:

- تزریق بخار به منظور گرم كردن، بطور مثال تزریق در یك تانك آب

- كندانس آلوده كه به دلیل آلوده شدن به وسیله روغن یا فرآیندهای شیمیایی قابل استفاده نخواهد بود.

- كندانسی كه بازگشت داده نشده است

- بلودادن بویلر

- نشتی بخار یا آب

- تبخیر آب وبخار فلاش به اتمسفر

منابع آب تغذیه

منابع اصلی آب تغذیه عبارتند از :

- آب های زیرزمینی مانند آب چاه وچشمه

- آب های سطحی مانند آب رودخانه ها، دریاها وتالاب ها

- آب آشامیدنی (آب شهری)

منابع طبیعی آب را نمی توان مستقیما به عنوان آب تغذیه جهت بویلرها استفاده نمود. اغلب آب های زیرزمینی و سطحی با مواد مختلفی آلوده شده اند. بنابراین استفاده از آنها بدون آماده سازی، می تواند به واحد بویلر آسیب وارد نماید. حتی آب آشامیدنی نیز برای استفاده كردن بعنوان آب تغذیه بویلر، مناسب نیست. آب تغذیه احتیاج به آماده سازی و بررسی دارد. علاوه بر بویلرهای بخار، لوله های آب تغذیه و كندانس نیز باید در مقابل خوردگی محافظت شوند.

شیمی آب

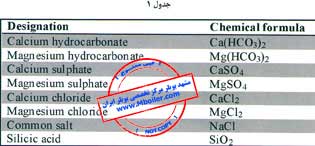

در این مقاله، تا حد امكان به جای فرمول ها و نشانه های شیمیایی به همراه فرمول های داخل پرانتز استفاده خواهیم كرد. تركیبات شیمیایی مندرج در جدول 1 با نسبت های متفاوت در آب یافت میشوند.

بطور خلاصه می توان گفت كه تركیبات شیمیایی آب عمدتا شامل منیزیم و كلسیم است كه با هیدروكربنات ها (بی كربنات ها)، سولفات ها و كلریدها تركیب شده اند. همچنین سدیم تركیبی با كلرید و اسیدسیلیسیك نیز جزء این تركیبات است. تركیبات كلسیم و منیزیم از اجزای اصلی سختی هستند.

این تركیبات باید قبل از اینكه آب بتواند بعنوان آب تغذیه استفاده شود شسكته شوند. مولكول های نمك حل شده در آب، به شكل ذرات باردار الكتریكی كه یون نامیده می شود، تقسیم می شوند. هیدروكربنات كلسیم به كلسیم (Ca) و هیدروكربنات(Hco3) تقسیم می شود. هیدروكربنات منیزیم نیز به همین طریق تقسیم و شكسته می شود. هیدروكربنات های كلسیم و منیزیم سخت هستند و در آب حل نمی شوند كه نشان دهنده سختی كربنات می باشند.

به مجرد گرم شدن آب، نمك های مذكور بر روی لوله های بویلر رسوب می كنند. دی اكسید كربن بصورت گازی شكل جدا شده و با كندانس شدن بخار، آب اسیدی را تشكیل می دهد. مقدار PH به سرعت افت می كند و باعث خوردگی شدید اسید كربنیكی در لوله های كندانس می شود.

تركیبات كلسیم و منیزیم شامل سولفات و كلراید سختی بدون كربنات را تشكیل داده و بطور محلول در آب باقی می مانند و تنها زمانی كه غلظت این تركیبات در آب بویلر زیاد شود(بطور مثال در نتیجه بلودان ناكافی) ممكن است باعث رسوب شوند. سختی نهایی، حاصل مجموع سختی های كربنات دار و بدون كربنات است.

ملزومات آب تغذیه

در بویلرهای كم فشار، جداكردن سختی كربنات با استفاده از یك مبدل یونی (سختی گیر) كفایت می كند. در صورت كم بودن غلظت كلراید وسدیم، وجود آنها مشكل جدی محسوب نمی شود. در بویلرهای فشار بالا، تا حد امكان باید همه ناخالصی ها زدوده شوند. در این موارد از مبدل یونی پیچیده ای كه واحد نمك زدایی نامیده می شود، استفاده می گردد.

بطور كلی هر اندازه فشار بخار بیشتر باشد، خلوص آب نیز باید افزایش یابد. زمانی كه بخار خروجی از بویلر جهت چرخش پره های توربین استفاده می شود، مطالبات در رابطه با آب تغذیه بویلر افزایش می یابد.

به منظور بهبود راندمان سختی گیرها در سیستم های فشار ضعیف (كه دارای عملكرد ایده آل نیستند) مقداری مواد شیمیایی اضافه می شود تا سختی های باقیمانده را حذف كند. بدین طریق سختی نمی تواند بر روی لوله های بویلر رسوب كند و بصورت لجن در ته آن جمع می شود. متعاقبا، این لجن طی فرایند بلودان زنی از كف بویلر تخلیه می شود. از اورتو فسفات ها و پلی فسفات ها بعنوان عوامل سختی گیری نهایی استفاده می شود. اخیرا بدلایل زیست محیطی استفاده از مواد پلیمری و تركیبات جدید شایع شده است.

دلایل کاهش انتقال حرارت

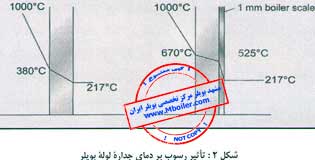

ایجاد رسوب بر روی لوله های بویلر موجب كاهش انتقال حرارت و در نتیجه راندمان بویلر می گردد. هرچه لایه های رسوب ضخیم تر شوند دیواره لوله ها داغ تر شده و خطر تخریب آنها جدی می شود (شكل1)

شكل 2، نشان دهنده اختلاف دمای جداره لوله های بویلر در حالت تمیز (حداكثر دمای3800c) و در حالت وجود رسوب با ضخامت 1mm(با دمای 6700c) است.

اساس عملكرد مبدل های یونی جایگزینی یون های منیزیم و كلسیم با یون های كم خطرتری مانند یون سدیم و هیدروژن میباشد. این عمل آب را سختی گیری نموده و مواد معدنی موجود در آن را جدا می كند.

یك مبدل یونی در واقع یك مخزن است كه با گرانول های ضد آب پلاستیكی انباشته می شود كه گاه فیلتر نیز نامیده می شود. گرانولها قادر به تعویض یون های جذب شده خود با یون های موجود در آب هستند. یون های سدیم یا هیدروژن در رزین ها با یون های كلسیم و منیزیم موجود در آب جایگزین می شوند.

تمام فلزات(na+ ،ca++) هیدروژن (H+) موجود در آب دارای بار مثبت هستند. باقیمانده های اسیدی(so4—، co3—،c1–) و یون های هیدروكسید(OH) بار منفی دارند. یون با بار مثبت، كاتیون و یون با بار منفی، آنیون نامیده می شود. در یك محلول خنثی همواره مثبت و منفی وجود دارد.

مبدل های یونی به دو قسمت اصلی تقسیم می شوند:

-مبدل های اسیدی ضعیف و قوی كاتیونی

-مبدل های پایه ای ضعیف و قوی آنیونی، این مبدل ها اغلب بخشی از آب و یا كل آن را در سیستم های با یك یا دو فیلتر، نمك زدایی می كنند.

برای کسب اطلاعات بیشتر، مقالات مربوطه را مطالعه فرمایید:

ایجاد خوردگی

علاوه بر مراقبت های لازم از بویلر در خصوص كیفیت آب تغذیه، باید از ورود گازهای نامطلوب به بویلر جلوگیری كرد. حضور اكسیژن در آب تغذیه باعث خوردگی در بویلر و بقیه اجزای سیستم بخار می شود. یکی از عوامل ایجاد خوردگی حضور دی اكسیدكربن است که باعث خوردگی اسید كربنیكی در سیستم كندانس می شود.

یكی از وظایف دی اریتورها جداسازی اكسیژن از سیستم است. قسمتی از دی اكسیدكربن از طریق دی اریتور خارج می شود و باقیمانده آن با روش های شیمیایی خنثی می شود.

دی اكسید كربن

در شیمی آب، دی اكسید كربن به صورت آزاد و یا تركیب شده وجود دارد. دی اكسید كربن آزاد (co2) از طریق هوا جذب می شود و دی اكسید كربن تركیبی به شكل هیدروكربنات(HCO3) یافت می شود.

دی اكسید كربن آزاد و اكسیژن در دی اریتور جدا و خارج می شوند اما دمای دی اریتور به منظور تجزیه هیدروكربنات كافی نبوده و در نتیجه آنها در سیستم باقی می مانند. هیدروكربنات با آب تغذیه وارد بویلر بخار می شود. در نتیجه دمای بالا، هیدروكربنات به دی اكسید كربن و آب شكسته می شود.

دی اكسید كربن وارد سیستم بخار شده و در مدت فرایند چگالش در مبدل ها، به صورت نامحلول در آمده و آن را اسیدی می كند (PH بین 4 و 5) نتیجه حاصل، خوردگی در سیستم كندانس خواهد بود، خصوصا اگر واحد خارج از سرویس باشد و كندانس بصورت ساكن و سرد در لوله ها باقی بماند.

پیشگیری از خوردگی اسیدی

بمنظور پیشگیری از خوردگی اسیدی، از مواد شیمیایی خنثی كننده بصورت عامل قلیایی فرار (مانند آمونیاك و آمین) استفاده می شود. گاهی اوقات از این تركیبات جهت ایجاد لایه محافظ جدار داخلی لوله های كندانس استفاده می شود.

یكی از مشكلات استفاده از آمین ها، تخریب و انحلال لایه قدیمی خورده شده در لوله ها می باشد كه متعاقبا موجب مسدود شدن شیرآلاتی نظیر تله بخار و همچنین افزایش ایجاد لجن در كف بویلر می شود. بنابراین استفاده از این ماده باید با احتیاط صورت پذیرد.

كربن زدایی روش دیگر جداسازی هیدروكربنات است. با افزودن اسید درون آب سختی گیری شده، هیدروكربنات به آب و دی اكسید كربن شكسته می شود. دی اكسید كربن از طریق وزش هوا در یك پاشنده (sprinkler) خارج می گردد. بعد از این مرحله مقدار PH آب اسیدی بوسیله مواد شیمیایی (مانند سود سوز آور) تا مقدار تقریبا 8 افزایش می یابد.

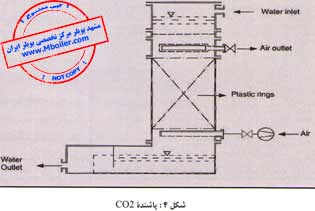

پاشنده CO2

یك پاشنده CO2 از پكیجی عمودی شكل كه بر روی تشتی از آب قرار گرفته، تشكیل شده است (شكل 4). آب اسیدی در قسمت بالایی تزریق و سپس از طریق لایه های مختلف تشكیل شده از رینگ های پلاستیكی وارد تشتی از آب می شود. هوا از جهت مخالف به آب وزیده می شود و آب و هوا به شدت با یكدیگر برخورد می كنند.

دی اكسیدكربن با میزان كمتر از 10 mg/L از طریق كاهش فشار جزئی CO2 جدا و خارج شده و بهمراه هوا به محیط پراكنده می شود. چون آب اسیدی است. اجزای داخل پاشنده CO2 از پلاستیك ساخته می شوند.

سختی گیری و كربن زدایی

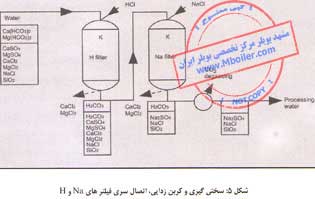

بمنظور جداسازی تركیبات CO2، آب خام اولیه ابتدا از یك مبدل یون هیدروژن (فیلتر H) در طول فرایند كربن زدایی (كه شامل دو فیلتر می باشد) عبور كرده و سپس از یك مبدل یون Na (فیلتر Na) نیز عبور می كند (شكل 5).

فیلتر H با هیدروكلریك اسید و فیلتر Na بوسیله نمك معمولی احیاء می شود. در فیلتر H، یون های Ca و Mg در هیدروكربنات های كلسیم و منیزیم با یون هیدروژن مبادله می شوند و در نتیجه اسید كربنیك (H2CO3) تشكیل می شود. در فیلتر Na، یون Na جایگزین یون های Mg و Ca در كلریدهای كلسیم و منیزیم می شود.

آب خروجی از فیلتر Na كه دارای اسید كربنیك است، در پاشنده CO2 اسپری و هوا در جهت مخالف درون پاشنده از پایین وزیده می شود. اسیدكربنیك به آب و دی اكسید كربن تفكیك می شود و متعاقبا دی اكسید كربن به هوای خارج پاشیده می شود.

گاهی اوقات پاشنده CO2 بین دو فیلتر قرار داده می شود و در نتیجه می توان از فیلتر Na كوچكتری استفاده نمود. همچنین هر دو فیلتر می توانند بصورت موازی نیز استفاده شوند كه البته در این صورت، اطمینان از تقسیم مناسب سیال بین دو فیلتر حائز اهمیت بوده و باید كیفیت آب بطور مستمر بررسی شود.

نمک زدایی

در واحدهای فشار بالا عملیات سختی گیری به تنهایی كفایت نمی كند. اگر چه آب سختی گیری شده ایجاد رسوب نمی كند غلظت بالای نمك باقیمانده و دمای بالای بخار باعث خوردگی می شود. بهمین دلیل آب تغذیه مورد استفاده در واحدهای فشار بالا باید نمك زدایی شود.

بدین منظور، یك فیلتر كاتیون اسیدی قوی كه با هیدروكلریك اسید احیاء می شود، بصورت سری به یك فیلتر آنیون پایه ای ضعیف كه با حلال هیدروكسید سدیم (NaOH) احیاء شده است، متصل می شود (شكل 6).

پاشنده CO2 پشت فیلتر آنیون قرار داده می شود. آب خارج شده از پاشنده قبلا نمك زدایی شده است. پاشنده CO2 همچنین از مقدار مواد شیمیایی ورودی به مبدل آنیونی پایه ای قوی می كاهد. بعلاوه یك فیلتر آنیونی قوی پشت پاشنده CO2 برای جدا كردن اسید سیلیسیك نصب می شود. یك مبدل بستر مخلوط (Mixed bed) ما بین دو فیلتر بعنوان یك فیلتر كنترل كننده قرارداده می شود تا نمك های باقیمانده و اسید سیلیسیك را بزداید.

جدا كردن اسید سیلیسیك منحصرا در مورد واحدهای بخار فشار قوی بطور مثال برای توربین ها لازم است. اسید سیلیسیك تنها بر سطوح گرم بویلر بخار رسوب نمی كند و باقی ماندن آن بر روی پره های توربین، موجب كاهش راندمان عمومی خواهد شد.

نظارت بر آب جبرانی و تغذیه بویلر

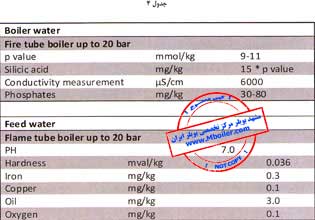

كیفیت آب جبرانی و تغذیه بویلر را باید روزانه بررسی كرد. تهیه كنندگان مواد شیمیایی، مقادیر خاصی را جهت بسیاری از مشخصات مختلف آب تركیبی با مواد شیمیایی تعیین می كنند. جدول 4 نشان دهنده مقادیر پیشنهادی جهت بویلرهای فایرتیوب با فشار بخار بالای 20 bar است.

کنترل خوردگی آب در سیستم تولید بخار

کنترل رسوب و خوردگی لوله های درون کوره دیگ بخار

خوردگی در سرویس و نگهداری دیگ های بخار

برای دریافت قیمت و خرید دیگ بخار با شماره 09388037440 تماس بگیرید.