چندی پیش در سمیناری شرکت داشتم که در طول برگزاری آن شاهد 50 مورد شکایت مردم از سیستم های بخار بودم. بیشتر این شکایات مربوط به چیزهایی بود مثل سر و صدا، گرمای ناکافی و هزینه زیاد سوخت. همینطور که روزهای سمینار سپری می شد بر من محرز می گردید که علل تمام این مشکلات یک یا چند تا از این چهار عاملند: هوا، کثیفی، لوله کشی و کنترل ها.

بنابراین هر وقت دست به کار عیب یابی و رفع سیستم های بخار شدید این چهار عامل را به یاد داشته باشید. من شخصا تضمین می کنم که ریشه همه مشکلات سیستم بخار همان ها هستند و بس. حالا به بررسی این عوامل می پردازیم:

– هوا اولین عامل اختلال در سیستم بخار

چیزی که درباره هوا می توان گفت این است: در همه جا یافت می شود، برای موجودات زنده خوب است اما برای سیستمهای بخار نه !

در شروع راه اندازی سیستم بخار، لوله ها پر از هوا هستند و این هوا کارش جلوگیری از رسیدن بخار به آن جاهایی است که شما میخواهید اما چون هوا را نمی بینید احتمالا به آن فکر نمی کنید. هوا و بخار هر دو گازند، اما وزن مخصوص آنها متفاوت است، بخار سبکتر از هوا است و لذا این دو با هم مخلوط نمی شوند.

برای همین است که هوا گیر یا هوازدا اختراع شد. کار هواگیر همانطور که از نامش برمی آید تخلیه هواست و پایین دست جریان در هر وسیله ای که در آن آب داغ وجود دارد از قبیل رادیاتور، مبدل حرارتی، کویل دستگاه هواساز و غیره نصب میشود. بخار باید قادر باشد که هوا را به زور از درون سیستم بیرون براند. فقط یادتان باشد که جای هواگیر در پایین دست جریان است.

اولین موردی که باید بررسی شود چیست؟

وقتی من دست به کار رفع عیب یک سیستم بخار می شوم اولین چیزی که بررسی می کنم همین است. هوا اولین مظنون است. در طول مسیر لوله کشی قدم می زنم و از خودم می پرسم اگر من جای هوا بودم و می خاستم از این سیستم خارج شوم آیا می توانستم!

و اگر من نتوانم راهی به خارج پیدا کنم خب معلوم است که هوا هم نمی تواند. اگر هوا نتواند از سیستم لوله کشی بیرون رود، بخار نمیتواند وارد لوله ها شود نتیجه آن هم سرد شدن رادیاتورها و سایر قسمت هایی است که باید گرم باشند. واکنش معمول نسبت به وضع بدبختانه این است که فشار سیستم را بالا می برند که البته بدترین کار همین است.

چرا که از یک سوراخ سوزنی در انتهای لوله می توان مقدار بیشتری بخار عبور دارد تا با یک تن افزایش فشار بخار یک بار این را امتحان کنید تا منظورم را دریابید. تخلیه هوا از نقطه ای در پایین دست جریان بیشتر مشکلات را برطرف می کند. اما سعی در ارسال بخار با فشار زیاد در خط لوله ای که از هوا پر شده است مشکلات را چندین برابر خواهد کرد.

افزایش فشار بخار فقط باعث بالا رفتن فشار هوای متراکم می شود. این امر همچنین مانع نزول چگالیده (آب حاصل از تقطیر بخار) به پایین سیستم می گردد. مصرف سوخت را بالا می برد و هواگیرها را در سیستم بخار یک لوله ای مسدود کرده و هرگز اجازه باز شدن مجدد را به آنها نمی دهد.

حالا مثل هوا فکر کنید! راهی را برای خروج آن از سیستم باز بگذارید چون هوا تمایل دارد بیرون برود و خاطر جمع شوید که این مفر هوا در پایین دست جایی که می خواهید آن را گرم کنید قرار دارد. از موتورخانه خارج شوید و در اطراف قدم بزنید. اگر شما جای هوا بودید……

هوا در بخار

بر اساس قانون دالتون : فشار کل مخلوطی از گازها برابر با مجموع فشار جزئی هر یک از آن گازهاست. از قانون فوق می توان نتیجه گرفت که در هنگام وجود هوا یا گازهای دیگر در بخار آب فشار نمایش داده شده بوسیله فشارسنج ها مجموع فشار بخار و آن گازهاست.

یکی از مهمترین مشکلات وجود هوا در بخار جلوگیری از تبادل حرارتی در سیستم است. همچنین بدلیل افت فشار بخار باید این هوا از بخار جداسازی شود. قبل از آنکه به بررسی راه های خارج ساختن هوا از بخار بپردازیم باید بدانیم هوا چگونه وارد سیستم بخار می شود.

ورود هوا به سیستم بخار

1- خاموشی دستگاه

در زمان راه اندازی سیستم بخار هواگیری لازم است. بعد از خاموشی سیستم بخار به طور کامل کنداکس شده و با کم شدن فشار شیرهی خلاء شکن باز می شوند و به همین دلیل سیستم پر از هوا می شود. بعد از روشن سیستم این هوا توسط بخار به دورترین نقطه نسبت به ورودی بخار هدایت می شود.بخشی از هوا نیز با بخار مخلوط شده و وارد تجهیزات می شود. این هوا که مانند یک عایق عمل می کند باعث کاهش شدید تبادل حرارتی می شود.

2- وجود هوا و آب های غیر قابل کنداکس در آب تغذیه

با تصفیه آب تغذیه بویلر، بیشتر هوا و گازهای غیر قابل کنداکس مخلوط با آن حذف می شوند. اما متاسفانه ممکن است مقداری از آنها وارد بویلر شوند و توسط بخار به داخل سیستم وارد می شوند. همچنین بیکربنات های موجود در آب تغذیه در دمای بالای بویلر تجزیه شده و اکسیژن آزاد می کنند

3- خلاءشکن

در تجهیزات دارای شیر کنترلی، برای جلوگیری از ایجاد خلاءشیرهای خلاء شکن نصب می شوند که این شیرها خود از عوامل ورود هوا به سیستم هستند.

هواگیری

برای هواگیری در سیستم های بخار چند راهکار اساسی وجود دارد:

1- استفاده از ایرونت یا شیرهواگیری

ایرونت ها کار تخلیه هوا از سیستم را انجام می دهند. عملکرد آن بصورت ترموستاتیکی است و هوا بصورت اتوماتیک از سیستم خارج می شود. برای جلوگیری از بروز خطا در عملکرد ایرونت می بایست آن را بوسیله یک لوله بدون عایق به نقطه مورد نظر وصل نمود.

باید در نظر داشت که همواره مقدار کمی بخار همراه با هوا از ایرونت خارج می شود که گاهی اوقات به اشتباه تصور می شود ایرونت خراب است یا نشتی دارد در حالی که خروج بدون وقفه بخار نشان دهنده خرابی و نشتی ایرونت می باشد

بهترین محل نصب ایرونت انتهای خطوط بخار است که احتمال گیر افتادن هوا بسیار زیاد است. نصب ایرونت مشترک هم که اصولا برای کاهش هزینه ها انجام می شود در عمل موفق بوده و برعکس تصور باعث بالارفتن هزینه ها می شود.

2- نصب شیر بای پس برای تله های بخار

اگر شیر بای پس، در زمان راه اندازی سیستم نصب شود بسیار کارآمد می باشد مخصوصا برای تله هایی که خاصیت هواگیری ضعیفی دارند بسیار توصیه می شود. اما باید این مورد را مدنظر قرار داد که اگر به دلیل خرابی و نشتی شیر و یا سهل انگاری اپراتور و باز ماندن شیر بعد از هواگیری یا هر دلیل دیگر بخار از شیر بای پس عبور کند باعث اتلاف انرژی می شود و عملکرد تله دچار مشکل می شود.

3- هواگیری با کمک تله های بخار

در مبدل های کوچک حرارتی به نصب ایرونت نیازی نیست و استفاده از تله بخار با قابلیت گذر هوا کفایت می کند

-کثیفی یکی از عوامل مهم خرابی دیگ بخار

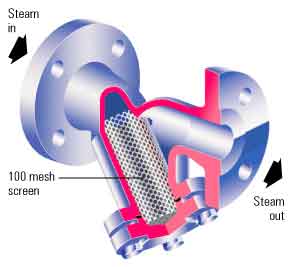

تمام سیستم های بخار به هوای آزاد راه دارند. آنها هم مثل ما هوا را به داخل کشیده و بیرون می دهند. چگالیده در همه جای سیستم وجود دارد و جداره داخلی لوله ها را مرطوب می کند. فولاد و هوا و آب را کنار هم بگذارید، بعد از مدتی زنگ آهن خواهید داشت. هر جای داخل سیستم که کثیف شده باشد حتما زنگ آهن هم نقشی در آن داشته است. تکه های کوچک زنگ آهن را می توان در سراسر جداره داخلی لوله ها یافت.

جریان بخار این تکه های زنگ را از جداره لوله ها کنده با خود حمل نموده و در انتهای سیستم و یا در رادیاتورها جمع می کند و این شروع گرفتاری شماست. چرا که تجمع تکه های زنگ آهن بالاخره دیر یا زود اسباب زحمت خواهد شد. همچنین تکه های زنگ در مسیر حرکت خود همراه بخار با رسوبات دیگر مخلوط شده و تشکیل نوعی لجن میدهند که این لجن با مسدود کردن هواگیرها، خطوط برگشت و غیره، کار سیستم را مختل می کند.

آیا تاکنون از یک کارخانه سازنده دیگ های بخار بازدید کرده اید؟

مضافا در این لجن مقدار قابل توجهی هم روغن وجود دارد. آیا تاکنون از یک کارخانه سازنده دیگ بخار بازدید کرده اید؟ در فرایند ساخت دیگهای بخار، جهت ایجاد سوراخ های مختلف رزوه دار روی بدنه دیگ از مته ها و قلاویزهای بزرگ استفاده می شود که برای روانکاری در محل سوراخ و قلاویز، به روغن نیاز دارند.

وقتی این روغن به داخل دیگ و از آنجا به لوله ها راه می یابد اسباب زحمت می شود و باید از شرش خلاص شد. به همین دلیل است که تولیدکنندگان دیگ بخار دستورالعمل تمیزکاری آنها را هم به صورت مکتوب در داخل یک پاکت نایلونی به خریدار می دهند. بیشتر نصابهای تاسیسات این پاکت نایلونی تمیز را در جایی می گذارند که هیچکس به آن دسترسی ندارد و لذا عملا از آن استفاده نمی شود.

در صورتی که دستورالعمل تمیزکاری دیگ باید توسط سرویس کاران یا راهبران تاسیسات به دقت خوانده شود تا با عمل کردن به آن از بروز مشکلات بعدی جلوگیری شود. اگر شما دارید یک سیستم بخار را عیب یابی می کنید، حتما در سیستم دنبال روغن یا سایر کثافات هم بگردید. نگاهی به شیشه آب نما بیاندازید. به آن قسمت از شیشه که بالای سطح آب است دقت کنید، آنجا باید کاملا خشک باشد.

اگر در آنجا قطرات یا رگه هایی از آب دیدید، بدانید که این غیر طبیعی است و باید دیگ و سیستم را حسابی تمیز کنید. دستورالعمل را بخوانید تا دریابید که چه باید بکنید. آماده باشید که سیستم را هفت یا هشت بار تمیز کنید، حالا هر چقدر هم که طول بکشد!

-بررسی سیستم لوله کشی در زمان خرابی سیستم بخار

بیایید به ده ها سال قبل باز گردیم، به روزگاری که دیگ های بخار بسیار بزرگتر از امروز بودند. یادش به خیر! همه جای آن دیگ ها وسیع بود، آنقدر که حباب های کوچک می توانستند از دل آب بیرون بیایند و بدون ایجاد مزاحمت هر جا می خواهند بروند.

بخار می توانست از طریق نازل های بزرگ به آرامی از دیگ خارج شود. به اندازه ای جادار بودند که وقتی حجم عظیمی از بخار، سطح آب را به مقصد سیستم ترک می کرد آب از آب تکان نمی خورد. چه خوش روزگاری بود!

اما حالا دیگ بخار به نسبت آن روزها کوچکند و دیگر از آن فضاهای بزرگ در داخل دیگ ها خبری نیست. سازندگان دیگ برآنند که این فقدان را با ارائه مشخصات دقیق لوله کشی سیستم در موتورخانه جبران کنند و اگر کسی می خواهد از سیستم بخاری که نصب می کند خیر ببیند باید این دستورالعمل را مو به مو رعایت کند.

عملکرد نادرست کنترل ها

خبر خوش این است در یک سیستم گرمایش با بخار تعداد کنترل ها زیاد نیست، یک ترموستات که در فضای مورد گرمایش نصب می شود، یک کنترل فشار که روی دیگ قرار دارد و کار هواگیر را می کند. یک کنترل سطح پایین آب و بالاخره یک تغذیه کننده خودکار آب که در واقع یک وسیله ایمنی است برای جلوگیری از قطع کار دیگ در نتیجه کاهش بیش از حد سطح آب، همین.

البته در ساختمان های بزرگ ممکن است از نوعی کنترل مرکزی هم که متاثر از دمای هوای خارج ،دیگ را خاموش و روشن می کند، استفاده شود.همچنین امکان دارد در صورت وجود کویل بدون مخزن، یک آکوستات نیز به کار آید.

اما خبر بد: به اشتباه انداختن کنترل های مذکور بسیار آسان است. مثلا کافی است ترموستات در جای نامناسبی نصب شود تا بر اساس دمای غیر واقعی عمل کند یا تنظیم کنترل فشار درست نباشد (مثلا روی فشار خیلی بالا میزان شده باشد همیشه باید کنترل فشار را روی پایین ترین سطحی که در آن هنوز هم گرمایش ادامه می یابد میزان کرد.)

و بالاخره اینکه در صورت استفاده از کنترل مرکزی باید حساسگر آن را در جایی نصب کرد که سیستم براساس علائم واقعی خاموش و روشن شود بنابراین باید روی یک خط بخار در جایی بیرون ساختمان نصب گردد. اما من بارها دیده ام که آب روی لوله آب سرد، لوله فاضلاب و لوله گاز نصب کرده اند!

چرا بعضی ها این کار را می کنند؟خب معلوم است، چون از آنها این بر می آید!

با آنچه ذکر شد گمان می کنم شما هم از این پس هنگام عیب یابی سیستم بخار توجه خود را به چهار مظنون معطوف خواهید کرد:

هوای اضافی داخل لوله ها، کثیفی سیستم، لوله کشی غیر اصولی، خرابی یا عدم نصب صحیح کنترل ها

مقاله از:دن هالوهان -ترجمه و اقتباس : مهندس سید مجتبی طباطبائی

کاربردهای کنترل فشار

کاهش فشار به دلایل متعددی انجام می گیرد:

- دیگ های بخار معمولا در فشارهای کاری بالاتری طراحی می شوند.استفاده از این دیگ ها در فشارهای پایین تر موجب کاهش بازده دیگ بخار و نیز ورود آب و کف به داخل لوله توزیع بخار گردیده بنابراین مناسب تر است تا تولید بخار در فشارهای بالاتر صورت پذیرد.

- بخار فشار بالا دارای چگالی بیشتری نیز می باشد و به این معنی است که انتقال جرم بیشتری از بخار در یک لوله با قطرثابت امکان پذیر می باشد(نسبت به بخار فشار پایین). بنابراین توزیع بخار با فشار بالا موجب کاهش قطر لوله ها در اکثر نقاط سیستم توزیع بخار می گردند.

- فشار کمتر کندانس در نقطه مصرف به منزله صرفه جویی در انرژی است. تقلیل فشار باعث تقلیل دمای لوله های مدار پایین دست گردیده و اتلافات حرارتی را کاهش می دهد و همچنین از میزان بخار فلاش تولید شده در هنگام تخلیه کندانس خروجی از تله ها به داخل تانک کندانس کاسته خواهدشد. در صورت تخلیه مستقیم کندانس به هرز آب (که کار درستی نمی باشد مگر بعلت آلوده بودن کندانس)،میزان اتلاف انرژی در فشارهای پایین تر کندانس،تقلیل خواهد یافت.

- بعلت مرتبط بودن فشار و دمای بخار،در برخی ازفرآیندها می توان با کنترل فشار،کنترل دما را انجام داد. بطور مثال در اتوکلاوها و دستگاه های استرلیزه و نیز کنترل دمای سطح در برخی از خشک کن ها نظیر صنایع کاغذسازی از این یستم استفاده می شود.همچنین در مبدل های حرارتی، کنترل فشار در واقع اساس کنترل دما می باشد.

- بمنظور اکتساب میزان ثابتی از انرژی،مبدل های حرارتی فشار پایین دارای اندازه بزرگتری نسبت به مبدل های فشار بالا می باشند، ولی احتمالا بعلت شرایط کاری راحت تر،مبدل های فشار پایین ارزانتر خواهند بود..

- تمام تجهیزات بکار رفته در سیستم دارای ماکزیمم فشار کاری مجاز(MAWP) می باشند. در صورتی که این میزان از حداکثر فشار بخار تولیدی کمتر باشد،عمل تقلیل فشار باید صورت گیرد تا از کارکرد امن تجهیزات پایین دست اطمینان حاصل گردد.

- از آنجائیکه در بسیاری از سایت ها، فشارهای بخار مختلفی استفاده می گردد، به منظور صرفه جوئی در انرژی از بخار فلاش حاصل از کندانس با فشار بالا، به منظور کسب بخار فشار پایین استفاده می شود. در صورت کافی نبودن مقدار بخار فلاش می توان از شیرهای تقلیل فشار موازی با سیستم به منظور اطمینان از جریان پیوسته بخار کم فشار استفاده نمود.

برای دریافت قیمت و خرید دیگ بخار با شماره 09388037440 تماس بگیرید.

برای کسب اطلاعات بیشتر، مقالات مربوطه را مطالعه فرمایید:

درود

مهندس لذت بردم بعد از ۳۳ سال هنوز اول راه هستم.

امیدوارم پایدار باشید