هواگیری فیزیكی آب دیگ بخار درفشار بالای 28 bar gauge یك نیاز و در فشار بالای 70 bar gauge و مواردی كه احتیاج به درصد بالایی از آب جبران كننده توام با هوادهی باشد، امری ضروری و اساسی میباشد.

هواگیری فیزیكی آب دیگ بخار:

هزینه اولیه مخزن هواگیر بالا است، ولی هزینه های بهره برداری بسیار كم می باشد. هواگیری فیزیكی آب دیگ بخار به كمك اضافه كردن مواد شیمیایی هزینه اولیه كمی دارد، ولی هزینه های مستمر تزریق و قیمت مواد شیمیایی و هزینه ناشی از زیر آب زدن دیگ به منظور كنترل TDS آب دیگ بخار، سنگین است

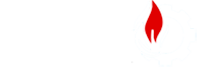

در حالی كه هزینه هوا گیری فیزیكی بویلر ،در سراسر مدت كاركرد عملیاتی بسیار با صرفه می باشد. هواگیرها در دمای جوش آب در تحت فشار مخزن هواگیر كار می كنند. هواگیر ممكن است از نوع تحت خلاء یا تحت فشار باشد. هواگیر تحت خلاء در فشاری پایین تر از فشار جو، در دمای حدود 82.C كار می كند و قادر است مقدار اكسیژن را به كمتر از 0.02mgl-1 برسانند.

این نوع هواگیری دیگ بخار احتیاج به تلمبه خلاء یا اجكتور برای تامین خلاء لازم دارد (شكل 6-11)

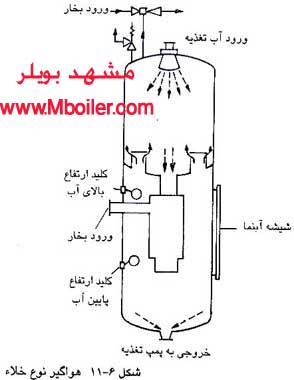

هواگیری تحت فشار قادرند مقدار اكسیژن را به 0.005mgl-1 تقلیل دهند. این هواگیرها نیاز به شیر كنترل كننده بخار برای تامین فشار لازم و دمای حداقل 105.C (شكل6-12) دارند.

در مكان هایی كه بخار كم فشار اضافی وجود دارد ،فشار هواگیر را می توان متناسب با این فشار تنظیم كرد و بدین ترتیب كیفیت بازیافت حرارتی را ارتقاء داد. تلمبه هایی كه با بخار كار می كنند قادرند بخار خروجی خود را طوری تنظیم كنند كه قابل استفاده در مخزن هواگیر باشند. البته در مواردی هم كه ظرفیت تولید بخار دیگ ها كم شد، ممكن است بخار كم فشار ایجاد شده بیشتر از نیاز باشد.

هواگیری شیمیایی دیگ بخار

این نوع هواگیری آب در دیگ بخار با تزریق موادشیمیایی موسوم به اكسیژن زدا انجام می شود كه ممكن است توسط سولفیت سدیم یا هیدرازین به كمك كاتالیزور باشد. مواد شیمیایی فوق به قسمت مكش تلمبه آب تغذیه دیگ بخار، تزریق می گردد و به دز كم فشار نامیده می شود.

حتی با استفاده از هواگیری فیزیكی، یكی ا زاین دو ماده شیمیایی، اگر چه به مقدار بسیار كم ،تزریق می گردد تا هر گونه اكسیژن باقی مانده از هواگیری فیزیكی را خنثی نماید. جهت اطمینان بیشتر ،مقداری مواد شیمیایی اضافی نیز در آب نگهداشته می شود.

سولفیت سدیم با اكسیژن تركیب شده و سولفات سدیم می دهد كه باعث افزایش زیر آب جبران كننده می گردد. هیدرازین با اكسیژن تركیب شده و تولید ازت و آب می كند. معمولا از هیدرازین در دیگ های فشار بالا كه نیاز به TDS پایین دارند استفاده می شود زیرا هیدرازین منجر به افزایش TDS نمی گرد هیدرازین خاصی احیا كنندگی نیز دارد و با اكسید آهن (Fe2 o3) تركیب شده و لایه محافظ مغناطیسی (Fe2 o3) ایجاد می كند.

هیدرازین به شدت سمی می باشد و در حمل و جابجایی آن نهایت دقت باید به عمل آید. در مواردی كه احتمال تماس بخار با مواد غذایی یا نوشیدنی در صنایع خاصی باشد. جدا باید از كاربرد هیدرازین خودداری كرد.

تزریق مواد شیمیایی (دز شیمیایی)

دز كم فشار سولفیت سدیم یا هیدرازین را می توان همراه هواگیری یا به تنهایی جهت كنترل اكسیژن به كاربرد. سود سوزآور (كاستیك سودا) نیز به قسمت مكش تلمبه تزریق می گردد تا شرایط قلیایی لازم یعنی pH را در دیگ بخار تامین كند و از خوردگی هیدروژنی جلوگیری نماید. همچنین شرایط قلیایی در دیگ باعث می گردد كه سیلیس به صورت محلول در آب بماند. از ایجاد كاستیك اضافی در دیگ بخار باید اجتناب كرد زیرا خطر شكنندگی كاستیكی را به دنبال دارد.

دز پرفشار

فسفات تری سدیم، بیش از حد مورد نیاز، به طور مستقیم به دیگ بخار تزریق می گردد تا با املاح سخت وارد شده به دیگ بخار تركیب گردد. چنانچه مقدار قلیایی ها در آب دیگ بخار بالا باشد از انواع دیگری از فسفات برای كاهش سختی استفاده می شود.

فسفات را می توان در مكش تلمبه هم وارد كرد، ولی در مواردی كه از پیش گرمكن های آب تغذیه (اكونومایزر) استفاده می شود، باید از آن اجتناب كرد زیرا ممكن است با افزایش دما ،فسفات ها در لوله های اكونومایزر رسوب كنند و باعث گرفتگی آنها گردند.

چنانچه اكونومایزر همراه با برگشت مجدد آب دیگ بخار جهت گرم كردن آب تغذیه ورودی باشد این مساله حادتر خواهد شد. چنانچه بی كربنات ها و كربنات ها در مرحله بهینه سازی آب كاملا از بین نرفته باشند، منجر به آزاد شدن دی اكسیدكربن در بخار می شود كه باعث خوردگی درسیستم آب مقطر می گردد.

در صورت وجود اكسیژن، خوردگی تشدید می گردد. جهت مقابله با این خوردگی به آب تغذیه آمین های فرار تزریق می گردد. آمین ها همراه با بخار تبخیر شده و منجر به خنثی شدن دی اكسید كربن می شوند.

تركیبات آمین مورد استفاده عبارت از مورفالین و سیكلوهگزیل آمین می باشد كه مقدار آنها بستگی بهCO2 ایجاد شده دارد. آمین ها را می توان به طور یكنواخت تزریق كرد و یا همراه با سایر مواد شیمیایی به طریقه دز كم فشار به كاربرد. در مواردی كه مقدار دی اكسید كربن باشد از آمین های لایه ساز كه با تزریق به داخل بخار باعث تشكیل لایه محافظی در شبكه آب مقطر می گردد، استفاده می شود. مقدار تزریق این نوع آمین وابسته به مواد خورنده موجود در شبكه نمی باشد.

كنترل كننده دمای بخار داغ

در مواردی كه دیگ بخار دارای كنترل كننده دمای بخار داغ است باید در انتخاب نوع كنترل كننده دقت كافی شود. در نوع پاششی تزریق مستقیم، آب خنك كننده ممكن است دارای املاحی باشد كه وارد بخار گردد و منجر به آلودگی بخار خالص تولیدی گردد.

در صورت استفاده از روش پاشش مستقیم، مقدار كل املاح موجود در آب تغذیه به كار رفته دركنترل كننده دما، باید كمتر از 1 mg l-1 باشد و در صورت امكان از هیدرازین با شیوه دز كم فشار استفاده نمود. چنانچه محدودیت هایی دركاربرد هیدرازین موجود باشد، می توان از كنترل كننده های دمای بخار دیگری كه از تماس مستقیم آب و بخار استفاده نمی كند برخوردار شد.

تعیین ظرفیت واحد بهینه ساز و سیستم آب تغذیه

اتلاف بخار و آب در تعیین مقدار آب جبران كننده و در نتیجه ظرفیت واحد بهینه ساز آب، باید تمام اتلاف بخار و آب را در شبكه منظور داشت. اتلاف شامل موارد زیر است:

- بخار مصرفی در دوده زدا

- آب هدر رفته توسط زیر آب دیگ بخار

- بخار مصرفی در گرم كننده های سوخت به علت احتمال نشتی و برگشت نشدن آب مقطر

- آب مقطر برگشت نشده از مصرف كنندگان بخار

- آب بهینه شده مصرفی در مراحل احیا و شستشوی معكوس واحد بهینه ساز آب

- مقدار اسمی اتلاف های پیش بینی نشده، حدود %2.5

در مواردی كه فقط یك واحد بهینه ساز آب موجود باشد باید در زمان بهره برداری ،آب كافی جهت زمان احیا واحد، بسته بودن اضطراری واحد، تعمیرات و سایر موارد پیش بینی نشده ذخیره نمود. چنانچه بیش از یك واحد بهینه ساز موجو دباشد، بسته شدن یكی از واحدها جهت تعمیر، مشكلی ایجاد نمی كند.

منبع ذخیره آب بهینه شده نیز اهمیت زیادی دارد. این منبع باید گنجایش لازم جهت شستشوی معكوس واحد وتامین آب جبران كننده دیگ بخار در زمان احیاء یكی ازواحدها را داشته باشد. دوده زدایی و زیرآب های متناوب مقادیر نسبتا زیادی از آب را در مدتی كوتاه به خود اختصاص می دهد كه از مقدار متعارف جریان آب بهینه شده زیادتر است.

برای حصول اطمینان از موجودی آب ذخیره شده در چنین مواردی، تهیه نموداری از تغییرات مقدار آب موجود در مخزن ،از زمان پایان احیا واحد تا خاتمه احیا بعدی یعنی یك دوره كامل ،موثر خواهد بود. توجه به تولید و ذخیره سازی مقدار كافی آب برای تامین نیازهای دوران راه اندازی، بعد از تعمیرات كلی یا جزیی،كه دیگ بخار تخلیه كامل می شود نیز ضرورت كامل دارد. در مواردی كه تولید آب جبران كننده كم است ،چندین ساعت طول می كشد تا آب لازم جهت پر كردن دیگ بخار، بهینه سازی شود.

در تاسیسات تهیه آب گرم كه مقدار آب جبرانی بسیار اندك است. پر كردن دیگ و سیستم گردش آب چندین روز به درازا می انجامد .در مواردی كه این تاسیسات به صورت منطقه ای بنا شده اند برای پر كردن دیگ بخار باید از تانكرهایی كه آب بهینه شده را از واحدهای نزدیك حمل می نمایند، استفاده كرد.

ظرفیت تلمبه آب تغذیه

در انتخاب ظرفیت تلمبه های وابسته به آب تغذیه ،به مواردی نظیر مقادیر زیر آب دیگ بخار و غیره به خصوص اگر این موارد به طور ناپیوسته باشند. باید توجه كافی مبذول داشت. یكی از مواردی كه بر ظرفیت تلمبه آب تغذیه تاثیر می گذارد وجود مخزن هواگیر در سیستم و استفاده مستقیم آن از بخار دیگ(ها) جهت گرم كردن آب است. این بخار مازاد بر بخار مصرفی واحدهای عملیاتی است و بنابراین باعث افزایش ظرفیت تلمبه آب تغذیه دیگ بخار می گردد.

برای مثال موردی در نظرگرفته می شود كه مصرف بخار آن10thr-1در فشار20bar gauge بخار اشباع با دمای آب تغذیه به105.C می باشد. با قرار دادن یك مخزن هواگیر و لوله كشی های مربوطه، موازنه حرارتی مخزن هواگیر نشان می دهد كه 1.6thr-1 بخار لازم است كه آب تغذیه 15.C را به 105.C برساند.

بنابراین ظرفیت خروجی بخار دیگ باید 11.6thr-1 باشد و تلمبه آب تغذیه نیز باید ظرفیت كافی برای تامین مقدار بخار و نیز مقدار زیر آب دیگ بخار داشته باشد. باید توجه داشت كه ،با نادیده گرفتن اتلاف حرارتی مخزن هواگیر به اتمسفر این مخزن مقدار حرارت داده شده به بخار توسط دیگ بخار را تغییر نمی دهد، زیرا مقدار حرارت لازم برای تهیه 11.6t hr-1با آب 105.C در داخل دیگ بخار برابر با حذف همین مقدار حرارت برای تهیه 10t hr-1 با آب تغذیه 15.C می باشد.

با آزمایش آب تغذیه و آب دیگ بخار و مشخص شدن پارامترهای كنترل آب تعذیه و آب دیگ بخار ،این موارد در كتابچه هایی كه توسط سازندگان تهیه می شود در اختیار استفاده كنندگان قرار داده می شود و این وظیفه استفاده كنندگان است كه شرایط مناسب آب را در محدوده ای مشخص جهت حصول حداكثر آمادگی و عمر دیگ بخار، تامین نمایند.

آزمایش آب تغذیه و آب دیگ بخار

رسیدن به حداكثر آمادگی و عمر دیگ بخار امر مستلزم آزمایش های تجزیه ای منظم و آب دیگ بخار است كه توصیه های سازندگان دیگ باید دقیقا به كار گرفته شود. در صورت عدم دسترسی به آزمایشگاهی مجهز در محل، می توان از كیت های آزمایش كه توسط سازندگان واحدهای بهینه ساز آب ارایه می شود، استفاده كرد و كاركنان را با آن آشنا كرد

نگهداشت دیگ های سرد ،حفاظت سطوح داخلی(سمت آب) اگر دیگ بخار برای مدتی ازسرویس خارج بماند و لزومی به بازرسی و تمیز كردن داخل آن نباشد، جهت حفاظت قسمت های تحت فشارآن در مقابل خوردگی باید روش های مناسب نگهداشت دیگ بخار را به كار برد. این نگهداشت با دو شیوه مرطوب و خشك انجام می شود.

1- نگهداشت با شیوه مرطوب

در دیگ های مولد آب گرم، تمام سیستم آب گرم و از جمله دیگ بخار را باید كاملا پر از آب بهینه شده نمود. در نگهداشت های كوتاه و میان مدت ،مثلا سه ماه، از شیوه مرطوب برای دیگ های مولد بخار استفاده می شود.در اینگونه موارد ،دیگ و داغ كننده های بخار-در صورت موجود بودن –با آب بهینه شده و بدون هوا كاملا پر می شود.

جهت از بین بردن اكسیژن موجود در آب و تنظیم pHآن بین 10تا11،به مقدار كافی سولفیت یا هیدرازین و آمونیاك به آب دیگ بخار اضافه می شود. شرایط فوق باید به طور مرتب بررسی و در صورت لزوم اقدامات لازم صورت گیرد.

استفاده از آمونیاك و هیدرازین بر سولفیت سدیم ترجیح داده می شود زیرا هر دو فرار بوده است و املاح آب را افزایش نمی دهد. علاوه بر این چون رسوبی ایجاد نمی شود، احتیاج به تخلیه دیگ بخار و صرف وقت در زمان راه اندازی مجدد دیگ بخار نیست.

ممكن است اختلاط كامل آب و مواد شیمیایی توسط تلمبه لازم شود.علاوه بر این مسایل انقباص و انبساط به علت تغییر دما باید مورد توجه قرار گیرد. به حفاظت دیگ بخار در مقابل یخ زدگی ،به خصوص با دیگ های واقع در فضای باز نیز باید توجه شود. این عمل با وارد كردن المان های گرم كننده در نقاط مناسب دیگ بخار انجام می گردد.

2- نگهداشت با شیوه خشك

در نگهداشت طولانی تر ،باید دیگ بخار را كاملا تخلیه،تمیز و در صورت لزوم به كمك هوای گرم آن را خشك نمود. سپس با قرار دادن كیسه یا سبدهایی از خشك كننده ها نظیر سیلیكاژن در هر یك از مخزن های دیگ های لوله-آبی یا پوسته دیگ های لوله –آتشی ،دیگ بخار رابه حالت خشك نگهداری كرد.

پس از آن باید دیگ را كاملا بست و از نفوذ هوابه آن جلوگیری نمود. بازدید منظم خشك كننده باید انجام شود و در صورت لزوم كمبود آن تامین گردد. می توان از جریان منظم هوای گرم در درون دیگ بخار با قرار بخار برقی در آن به جای استفاده از خشك كننده ها استفاده كرد.

به محل های غیرقابل تخلیه دیگ بخار نظیر داغ كننده های معلق بخار و لوله كشی های مربوط به ابزارهای دقیق و ملحقات دیگ بخار نیز باید توجه كافی نمود، پس از خشك كردن با هوای گرم می توان از هوای فشرده جهت خارج ساختن آب از لوله استفاده كرد.

تمیز كردن سطوح داخلی(سمت آب)

شستشوی شیمیایی:

شستشوی شیمیایی یكی از مراحل راه اندازی دیگ بخار بعد از تعمیرات كلی و یا تشكیل فوق العاده رسوب یا سایر تركیبات در داخل دیگ بخار به علت اختلال در فرآیند بهینه سازی آب است شستشوی شیمیایی دیگ بخار هنگام راه اندازی اولیه دیگ های نوبه منظور تمیزكردن روغن، گریس و سایر ذرات به جای مانده در زمان ساخت آنها و به خصوص پس از منبسط كردن لوله ها (هنگام رول كردن آنها) در دیگ های لوله آبی، انجام می گیرد،

شستشوی شیمیایی معمولا یك جوشش قلیایی است كه تركیبی از سود سوزآور، كربنات كلسیم و تری سدیم فسفات، یا مواد شیمیایی ویژه به نسبت های معینی كه سازندگان دیگ ها مشخص می كنند به آب دیگ بخار اضافه می شوند.

سپس دیگ را به منظوربالا بردن دمای فلز و محلول درون آن روشن می كنند تا روغن و گریس از فلز جدا شده و آب در دیگ بخار جریان یابد. پس از جوشش، تمام رسوب ها و مواد ته نشین شده در مخزن ها و سرشاخه لوله ها،خارج شده و دیگ بخار را با آب تمیز شستشو می دهند.

شستشوی اسیدی نیز در زمان راه اندازی دیگ بخار جهت خارج سازی لایه های رسوبی حاصل از Hot rolling و تركیبات سیلیسی ازقسمت های تحت فشار (بالای 64 bar) صورت می گیرد، زیرا در فشارهای بالا شرایط آب دیگ بخار از حساسیت بیشتری برخورداراست.

به طور كلی در این شستشو از یك محلول اسید رقیق و ماده شیمیایی كند كننده فعل و انفعال جهت حفاظت سطوح دیگ بخار در مقابل خوردگی اسیدی استفاده می شود. محلول اسیدی توسط تلمبه ای در سراسر دیگ به چرخش درمی آید تا كلیه اجزاء آن را تمیز نماید

اجرای این عمل توسط چرخش طبیعی آب ،به علت وجود مدارهای متعدد و موازی آب دیگ بخار به آسانی انجام نمی گیرد. این شستشو باید توسط كارشناسان مجرب با امكانات كافی و تمهیدات لازم جهت تخلیه دیگ بخار انجام شود.

خارج سازی رسوبات و غیره ،كه در ضمن شستشو ایجاد شوند با وسایل مكانیكی توسط پاك كننده های چرخشی و استفاده از گردنده های قابل ارتجاع صورت می گیرد. دیگ های مدرن فشار بالا كه از لوله های جوشی استفاده می كنند،از نظر دستیابی به اجزای دیگ بخار به خصوص در محفظه احتراق و لوله های پیش گرمكن آب تغذیه (اكونومایزر) بسیار محدود هستند، بنابراین فقط به كمك شستشوی اسیدی تمیز می شوند. مواد شیمیایی مصرفی بستگی به نوع رسوبات داردكه توسط متخصص های این فن معرفی و اجرا می گردد.

به طوركلی شستشوی شیمیایی گران و پر زحمت است ،بنابراین جلوگیری از ایجاد رسوب اجرای صحیح بهینه سازی آب است. رسوبات موجود در داغ كننده های بخاركه بر اثر تراوش املاح یا غلیان آب حاصل می شود توسط شستشوی با آب خارج می گردد.

دمیدن بخار:

قبل از راه اندازی توربین های بخار، ابتدا تمام شبكه داغ كننده بخار و لوله های مربوطه را با بخار آب شستشو می دهند.برای این منظور پس ازروشن كردن دیگ بخار ،تمام شبكه داغ كننده بخار و لوله های مربوطه را تا نزدیك توربین ،با بخار آب و با سرعتی بالاتر از MCR به محلی كم فشار (معمولا فضای باز) با دمیدن بخار شستشو می دهند.

در مقابل دهنه خروجی بخار صفحه فولادی صافی قرارمی دهندكه با برخورد ذرات ناخالص ناشی از رسوبات و فلزهای جوشكاری، خراش هایی بر این صفحه وارد شود. دمیدن بخار و تعویض صفحه ت قطع كامل خراش ها و اطمینان از تمیز شدن كامل مسیر بخار ادامه می یابد. برای ایمنی بیشتر، می توان لوله كشی ویژه ای جهت خروج بخار در نظر گرفت. در مجموعه ای از دیگ های بخار، با گسترش لوله كشی شبكه و مصرف كننده های مختلف، توجه بیشتری به پاك شدن مسیر بخار ضرورت دارد.

منبع مطالب :كتاب تكنولوژی دیگ های بخار صنعتی تالیف David Gunn & Robert Horten و با ترجمه مهندس رفیعی پور

برای دریافت قیمت و خرید دیگ بخار با شماره 09388037440 تماس بگیرید.