بحث قبلی کنترل تشکیل رسوب در دیگ بخار-بخش اول محدود به مواد شيميايی نظير كربناتها، فسفات ها و كلنت ها با فعل و انفعالات استويكيومتری با رسوبات حاصل از نا خالصی های آب تغذيه به ديگ بخار بود.

مبحث فعلی انتخاب مواد آلی، پوليمرها، تری شولد سيكو استرانت و نقش آنها در بهبود سازی داخلی تغذيه به ديگ بخار مدرن بر اساس غلظت های كمتر از نياز مستقيم و متناسب با عوامل رسوب زا میباشد.

فعل و انفعالات غير استويكيومتری Nonstoichiometry Raectants

مواد آلی Organic Matters

مواد آلی در اين رده معمولا مبنای طبيعی داشته و شامل، ليگنين ها، تانين ها، مشخصات گلوكز، مشتقات سيويد و نشاسته ها میباشند. شروع استفاده از مواد شيميائی آلی به حدود قرن بيستم بر میگردد. وظيفه مواد آلی بوسيله جذب سطحی بر روی رسوبات میباشد.

اين عمل مانع از چسبيدن ذرات در حجم وسيعی گرديده و همزمان آنها را بصورت نرم و نسبتا غير چسبنده نگاه خواهد داشت. زيرا انتخاب مواد آلی، طبيعی عمل كردن آنها به وسيله پوشش ذرات میباشد كه موثر در جلوگيری از تشكيل رسوبات بوسيله عواملی نظير سيليكات آبدار منيزيم، هيدروكسی آپاتيت، كلسيم، فسفات منيزيم، ئيدرات آهن سه ظرفيتی و برخی سيليس كه ذاتا رسوب میگردند، خواهد بود بيشتر مواد آلی در درجات حرارت بالا مستعد به سوختن و تبديل شدن به مواد كربنی را داشته و رسوب مینمايند.

در اين ميان ليگنين نسبتا در برابر گرما پايدار بوده و تا درجات حرارت بالاتر از 600 درجه فارنهايت مقاوم میباشد.

پليمرها Polymers

امروزه اين نكته ثابت شده است كه ركن اصلی موادی كه با غلظت های كمتر از ” نياز مستقيم و متناسب ” سيستم كار میكنند. بايد پليمرها باشند، زيرا خواص اين مواد جهت چنين مصارفی بسيار ايده آل میباشد.

تركيب پليمرها با ناخالصی های موجود در آب متناسب با ميزان يا مقدار اين ناخالصی ها نمیباشد و كارائی آنها بستگی مستقيم به نسبت بين پليمر و مواد رسوب زا ندارد، بلكه وجود غلظت مشخصی از پليمره در آب، محيطی را بوجود می آورد كه امكان تشكيل رسوب و چسبنگی مواد معلق را غير محتمل مینمايد.

رشد کریستالی پلیمرها

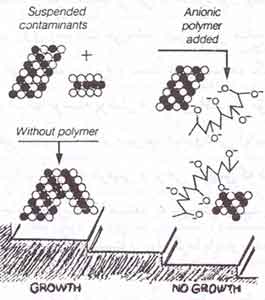

پليمرها بدين نحو از رشد كريستالی جلوگيری میكنند كه نمیگذارند يون های موجود در محل به آنها بچسبد. هنگامی كه پليمر در آب نباشد بلورها بعنوان مراكز تجمع رسوبات ناخالصی های آب عمل میكنند. در اين صورت كريستال ها چنان بزرگ خواهند شد كه به آسانی از آب جدا شده و به سطح فلز ديگ بخار خواهند چسبيد.

پليمرهای كارا به سطوح كريستال ها چسبيده و موجب تغيير در خواص سطحی آنها میگردند. بعلت همين تغييرات سطحی است كه كريستال ها خاصيت دفع يون با ذرات معلق را پيدا مینمايند به نحوی كه فاقد مراكزی جهت تجمع خود میگردند.شكل 6-14.

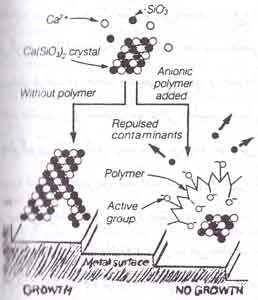

شکل 6-14 تغییرات ساختمانی داده شده توسط پلیمرها به منظور مانعی جهت تجمع ناخالصی های آب شکل 7-14 مکانیزم پلیمر بکار گرفته شده به هنگام جذب ناخالصی های چسبنده در آب به سطوح فلزی

در حالی كه خاصيت تغيير شبكه كريستالی رسوب عامل موثر جلوگيری از تشكيل رسوبات بسيار سخت (بطور اخص رسوبات كلسيم ) میباشد. خاصيت معلق نگهداری و پراكندگی پليمرها موجب جلوگيری از رشد كريستالی میگردد كه اين عمل خود ناشی از برخورد ذرات با ناخالصیها يا آلودگیهای آب میباشد.

در يك سيستم عاری از بهبود سازی، ذرات معلق، مجتمع شده و به هم میچسبند كه خود منجر به تشكيل ذرات نامناسب بزرگتر خواهد شد. پليمرها موقعيكه جذب سطوح ذرات میگردند مانع تجمع و چسبندگی شان به يگديگر و يا چسبندگی آنها به سطح فلز خواهند شد.شكل7-14

فاكتورهای موثر در انتخاب پليمر كارا شامل:

الف : پليمر انتخابی بايد با نوع بهبود سازی سازگاری داشته و نيز با شرايط عملی ديگ بخار نظير فشار، درجه حرارت و ميزان آلودگی كه به نوع آب تغذيه مربوط میگردد هماهنگ باشد.

ب: وزن ملكولی مناسب داشته باشد زيرا در غير اينصورت احتمال فولينگ در اثر بالا بودن وزن ملكولی و با راندمان پايين در اثر كم بودن وزن ملكولی خواهد داشت.

ج: وجود پليمر كافی كه دانسيته تزريقی كافی برای جذب تركيبات را داشته باشد. زيرا در غير اين صورت تركيبات محلول ضعيف شده و عمل معكوس صورت خواهد گرفت.

د : پليمر بكار گرفته شده بايد چنان انتخاب گردد كه ابعاد فعال خود را بتواند تحت درجات حرارت بالا حفظ نموده و پايداری خود را كه تابعی از خصوصيات آب تغذيه به ديگ بخار است ثابت نگاه دارد.

تری شولد سكواسترنت Threshold Sequestrants

گروه ديگری از مواد شيميايی كه بعنوان جلوگيری كننده از تشكيل رسوب در ديگ بخار مصرف میگردد شامل تری شولد سكواسترانت و بالاخص پخش كننده های فلزی میباشند.

تری شولد سكواسترانت با ممانعت كننده های رسوب هستند كه قابليت بيشتری نسبت به كلنت ها را در روش استويكيومتری دارا میباشند.

بعنوان مثال از فسفونات میتوان جهت جلوگيری از رسوب آهن در سديم استفاده نمود.

فسفونات ها Phosphonates

فسفونات ها مجموعه ای از خواص پليمرها را بطور يك جا دارا میباشند. در مرحله اول فسفونات ها قادر به جدا و محدود نگاه داشتن كاتيون های رسوب زا بوده و از تركيب اين كاتيون ها با آنيون های مختلف به همان نحوی كه كلنت ها عمل میكنند جلوگيری مینمايند در نتيجه از رسوب كردن نمك هائی كه از تركيب كاتيون و آنيون مربوطه حاصل می شوند جلوگيری میكنند.

ولی مهم ترين خاصيت فسفونات ها توانائی آنها در جلوگيری از رسوب هيدروكسيد آهن است كه حتی در محيط های قليائی شديد ديگ بخار قادر به انجام اين كار میباشند.

هم اكنون فسفونات ها بعنوان يك ركن اساسی در برنامه های بهبود سازی نوين كه با “غلظت های كمتر از نياز مستقيم و متناسب سيستم” كار میكنند مورد استفاده بوده و روی دو خاصيت اساسی آنها يعنی جلوگيری كردن از تشكيل رسوب در مرحله ابتدائی و خاصيت پراكندگی مواد معلق مخصوصا آهن و مس به سطوح فلزی داخل ديگ بخار میباشد.

به هرحال حضور كلنت ها در ديگ بخار موجب میگردد تا لجن های تشكيل يافته به آسانی پخش گردند.

روش محلول سازی Solubilizing Method

تركيبات ممانعت كننده از رسوب شامل محلول نگاه دارنده میباشند. وجه مشترك بين انواع مواد شيميايی محلول نگاهدارنده در آن است كه اين تركيبات يون های رسوب زا را بصورت محلول در فاز آب نگاه میدارند.

روش سنتی تر اين نوع از برنامه ها مبتنی بر نگاه داشتن باقيمانده كلنت در آب ديگ بخار است. هدف از اين نوع بهبود سازی آن است كه به جاي اينكه كاتيون عامل رسوب زا با آنيون مربوطه تركيب و ايجاد رسوب نمايد، شيميائی با كاتيون مورد نظر تركيب و ايجاد كمپلكس كاملا محلول میدهد.

موفقيت يا عدم موفقيت اين نوع بهبود سازی منوط به نگاهداری مقدار باقيمانده كلنت در آب ديگ بخار است. ضمنا به واسطه خوردگی شديد از ذخيره اضافی كلنت ها بايد به نگاه داشتن مقدار كمی از آن در ديگ بخار كوشش گردد. بايد در نظر داشت كه ذخيره كمی از كلنت در آب ديگ بخار و مصرف سريع آن، سيستم را به شدت در برابر تغيير كيفيت آب تغذيه و كم و زياد شدن سختی آن آسيب پذير مینمايد.

با توجه به شرايط عملياتی ديگ بخار مدرن، توانايی ناچيز كلنت ها در جلوگيری از تشكيل رسوباتی است كه بوسيله اكسيدهای فلزی حاصل میشوند زيرا تحت شرايط به شدت قليائی ديگ بخار يون هيدروكسيد میتواند با مواد شيميايی افزودنی نظير كلنت ها رقابت كرده و كاتيون ها را بصورت ماده غير محلولی رسوب نمايد.

هرچند عدم وجود لجن تركيبات كلسيمی بهنگام مصرف كلنت ها ممكن است نقش هيدروكسيدهای فلزی را بعنوان يك ماده متصل كننده كاهش داده و ديگ بخار را در مقايسه با روش راسب كردن تميز نگاه دارد،

با اين وجود هنوز در روش مبتنی بر نگاه داشتن باقيمانده كلنت، سيستم در معرض تشكيل هيدروكسيدهای فلزی بوده و نيز امكان متصل كردن لجن های منيزيم بوسيله اكسيدهای فلزی وجود دارد زيرا تركيبات منيزيم حتی در مجاورت باقيمانده كلنت باز هم بصورت نامحلول باقی میماند.

محلول نگه داشتن عوامل رسوب زدای بویلر

مراتب فوق معلوم میدارد كه شرايط عملياتی فعلی ديگ بخار نيازمند روش هائی هستند كه مبتنی بر محلول نگاه داشتن عوامل رسوب زا باشد، به نحوی كه مصرف آنها ارتباط مستقيمی با مقدار عوامل رسوب زا نداشته باشد.

استفاده از اين مواد كه بصورت غلظت كمتر از نياز متناسب با مقدار عوامل رسوب زا بكار گرفته شده است، شامل يك يا چند تركيب از پليمرها، فسفونات ها و بالاخره تركيبات كلنت ها با غلظت های كمتر از نياز مستقيم و متناسب سيستم باشد.

كلنت های مورد استفاده در اين روش شامل NTA و EDTA میباشد كه قبلا در مورد آنها بحث شد. كلنت ها يا كاتيون های موجود در آب تغذيه به ديگ بخار نظير كلسيم، منيزيم، آهن و مس كه در مقابل كاتيون ها قرارد ارند تركيب میگردد.

راديكال فسفات كه به صورت آنيون است میتواند فقط با يون كلسيم و در شرايط استويكيومتری تركيب گردد. ولی تركيب منيزيم با كلنت ها در آب ديگ بخار بعلت رقابت يون های هيدروكسيد و سيليكات بندرت كامل میگردد.

همراه نمودن مواد شيميايی آلی با كلنت ها بسيار مفيد بوده و موجب تميز نگهداشتن ديگ بخار از لجن، مخصوصا سر پنتين كه در بهبودسازی آب ديگ بخار با كلنت وجود دارد خواهد گرديد ضمنا ضرورت استفاده از زيرآب به هنگام استفاده از كلنت در هر حال ضروری میباشد.

استفاده از پليمرهای جلوگيری كننده از تشكيل رسوب همراه با كلنت ها بسيار سودمند میباشد زيرا اين امر موجب میگردد تا مقدار كمتری از باقيمانده كلنت در آب ديگ بخار نگهداری گردد.

ضمنا گزارش گرديده است كه تعدادی از پليمرها در افزايش پايداری كلنت ها موثر میباشند، همين موضوع موجب میگردد تا كلنت ها به هنگام تركيب با كاتيون ها باندی قوی تر را دارا باشند.

در بعضی اوقات از مصرف كلنت ها به علت خورنده بودشان صرف نظر می گردد. هرچند كلنت ها تا حدودی خورنده هستند ولی خورده شدن سيستم در بيشتر اوقات مربوط به مصرف ناصحيح آن میباشد. مشكلات پيشين در اين مورد بيشتر تزريق مستقيم كلنت ها به داخل ديگ بخار بوده است.

در چنين حالتی غلظت زياد كلنت ها باعث افزايش بيش از حد آنها در داخل ديگ بخار خواهد گرديد. مشكل در اين مورد استفاده از كلنت ها در ديگ بخار است كه دارای نقاط گرم حرارتی بعلت افزايش درجه حرارت موضعی میباشند.

انتخاب هريك از دو روش مذكور مربوط به ملاحظات اقتصادی میگردد. بعنوان مثال استفاده از كلنت برای بهبود سازی آب تغذيه به ديگ بخار كه دارای سختی بالا باشد. بعلت مصرف زياد مقرون به صرفه نمیباشد چنانچه استفاده از روش رسوب گذاری با عدم دستيابی به نمك های هيدروكسی آپاتيت از كلسيم و منيزيم غير چسبنده همراه باشد، منجر به رسوب میگردد.

در اين وضعيت افزايش درجه حرارت پوسته خارجی تيوب موجب مصرف زياد سوخت و نهايتا پارگی لوله و از كار افتادگی ديگ بخار خواهد گرديد. در استفاده از فسفات هزينه های مربوط به شستشوی شیميائی ديگ بخار نبايد فراموش گردد. به هرحال چنانچه ديگ بخار مخصوصا مشكل لجن گرفتگی را دارد استفاده از روش محلول سازی توصيه می گردد.

شستشوی قليائی Boiling Out

هدف از بويل اوت، شستشوی شيميائی قليائی ديگ بخار قبل از گذاشته شدن در سرويس میباشد. كلا ديگ های بخار ساخته شده و يا تعمير شده آغشته به مواد نفتی، گريس، و پاره ای از آلودگی ها است. چنانچه ديگ بخاری با داشتن آلودگی هايی در سرويس گذاشته شود مشكلاتی را بوجود خواهد آورد كه در طولانی مدت منجر به از كارافتادگی آن خواهد گرديد.

لذا جهت احتراز از مشكلات فوق ضروری است نسبت به شستشوی شيميائی قليائی اقدام گردد. البته در بعضی موارد قبل از شستشوی قليائی، انجام شستشوی شيميائی با اسيد بعلت داشتن اكسيد اهن ملايم بصورت دستورالعملی معتدل با EDTA و يا اسيدكلرئيدريك حداكثر 4 درصد محافظت شده با ماده بازدارنده توصيه میگردد.

مواد شيميائی مصرفی در شستشوی شيميائی قليائی شامل كاستيك سودا به مقدار 2% الي 4% درصد، كربنات سديم به مقدار 2% الی 4% درصد، تری سديم فسفات به مقدار 4% الی 1 درصد، و سولفيت سديم به مقدار 02% الی 04% درصد میباشد. استفاده از نيترات سديم در برابر افزودن كاستيك سودا جهت جلوگيری از تردی قليائی ضروری می باشد.

چنانچه ديگ بخار دارای آلودگی زياد می باشد می توان نسبت به تجديد شستشوی شيميائی قليائی با مواد شيميائی ذكر شده اقدام نمود. استفاده از تسهيل كننده تماس مواد شيميائی به سطح فلز توصيه می گردد.

کنترل تشکیل رسوب در دیگ بخار

ديگ بخار به اندازه نصف آب نمای مدرج مربوط به درام بالا با آب بهبود سازی شده پر و نسبت به اضافه نمودن مواد شيميائی طبق مراتب فوق به داخل درام بالايی اقدام گردد.

كوره را روشن كرده و حرارت آن را تدريجا برایي مدت 5 الی ½ 5 ساعت به 180 درجه سانتی گراد رسانيده و فشار مربوط به ديگ بخار در اين شرايط حدود 155 پاوند بر اينچ مربع خواهد گرديد.

ديگ بخار به مدت چهار ساعت در همين شرايط بايد نگاه داشته شود. آزمايش مربوطه از نظر حذف مواد روغنیي با گرفتن نمونه ای از زيرآب ديگ بخار و تعيين مقدار روغن با دستگاه اينفرارد مشخص خواهد گرديد.

چنانچه مقدار روغن حداكثر يك قسمت در ميليون باشد، می توان نسبت به اتمام عمل شستشوی شيميائی قليائی بسنده كرد. ولی با مقدار روغن بيشتر از يك قسمت در ميليون بايستی نسبت به تخليه نصف آب نما، پركردن مجدد و افزايش مواد شيميائی مورد ذكر نمود.

بعد از حصول اطمينان از نظر پاك شدن ديگ بخار از مواد روغنی كوره را خاموش و ديگ بخار بايد تدريجا سرد شود بعد از رسيدن حرارت به 60 درجه سانتی گراد نسبت به تخليه آب و شستشوی آن با آب فشار قوی اقدام گردد.

منبع : نقش آب و کنترل خوردگی در صنایع مولف:سید احمد پیشنمازی

برای دریافت قیمت و خرید دیگ بخار با شماره 09388037440 تماس بگیرید.

برای کسب اطلاعات بیشتر، مقالات مربوطه را مطالعه فرمایید:

رسوب زدایی دیگ بخار یا شست وشوی شیمیایی بویلرها – تمیز کردن یا تمیز نکردن

طبقه بندی بویلرها – سری مقالات روش های پیشگیری از رسوبات بویلرها (قسمت اول)

انواع بویلرها و عملکرد آن ها – روش های پیشگیری از رسوبات بویلرها (قسمت دوم)

روش های پیشگیری از رسوب دیگ بخار و بویلرها (قسمت سوم)