انتخاب نوع دیگ:

انتخاب نوع دیگ مورد نیاز جهت کاربری خاص بستگی به عوامل زیادی دارد که از آن جمله می توان از محدودیت عمده طرح های موجود از نظر ظرفیت، فشار و دمای بخار نام برد. این محدودیت ها در سطح گسترده ای در بین سازنده ها متفاوت است و بستگی به تخصص آنها در تولید انواع دیگ های بخار دارد.

بنابراین هر نوع محدودیتی که در این فصل به آن اشاره می شود در ارتباط با مسائل کلی صنعت است (جدول 2-1) به طور نمونه ممکن است سازنده ای برای مورد خاصی، دیگ بخار لوله – آبی کوچکی را معرفی نماید. هزینه ها نیز ممکن است بین یک سازنده و سازنده دیگر فرق کند و امر انتخاب را مشکل سازد.

مقایسه هایی که در این فصل شده با این فرض است که همه انواع دیگ و بویلرها توسط یک سازنده ساخته شده است. شاید عامل عمده در تاسیس یک کارخانه، هزینه اولیه آن است. با رسیدن پیشنهادات مختلف قیمت ها و تولیدات یکسان، بایستی به ارزیابی شاخصه های مهندسی پرداخت و بهترین طرح را انتخاب نمود و به نکات زیر توجه نمود:

مصرف نیروی برق لوازم کمکی، سهولت پاک کردن دیگ، مقدار انتقال حرارت قطعات مختلف دیگ (بویلر)، کیفیت آب تغذیه مورد نیاز و توانایی کارکنان عملیاتی موجود کارخانه.

انواع دیگ های موجود مورد نیاز صنایع از این قرار است:

– لوله – آتشی یا شل (SHELL)

– ترکیبی (ترکیب لوله – آتشی و لوله – آبی)

– لوله – آبی

دیگ های لوله – آبی از نظر شیوه ساخت از این قرار هستند:

– مونتاژ در کارخانه

– مدولار (ساخت قطعات یک پارچه و وصل آنها در محل)

– مونتاژ در محل

| لوله – آتشی | لوله – آبی | |

| فشار

ظرفیت سوخت متناسب هزینه نصب بازده آب تغذیه کاربرد اصلی بازرسی |

با آتشکاری عادی محدود به20 – 30

bar (20bar در دیگ های بزرگ) با سوخت های ضایعاتی فشار بالاتر است. تقریبا محدود به 20mw تمام سوخت های تجاری و بعضی ضایعات تصفیه شده. در کاربری های یکسان با لوله – آبی، ارزان تر است (شکل 2-12) یکپارچه است و پس از وصل به سرویس های جانبی، آماده کار می گردد. %85- 80 (ارزش گرمایی ناخالص) بستگی به نوع سوخت، با اضافه کردن اکونومایزر بازده بیشتر می شود. مطابق استاندارد BS2486 ایجاد گرما هر 14 ماه |

تقریبا نامحدود است.

تقریبا نامحدود است به علت بزرگ بودن کوره قابلیت تطابق با هر نوع سوخت را دارد. در مقایسه با لوله – آتشی وقتی کاربری یکسانی داشته باشند گران تر است (شکل 2- 13) قابلیت مونتاژ در محل یا در کارخانه را دارد. % 90-85 (ارزش گرمایی خالص) بستگی به نوع سوخت. معمولا اکونومایزر و گرم کن هوا طبق استاندارد وجود دارد. استفاده از هر دوی آنها باعث افزایش بازده است. مطابق استاندارد BS2486 ولی با دقت بیشتر از لوله – آتشی ایجاد گرما و نیرو هر 26 ماه |

دیگ لوله – آتشی چیست؟

این دیگ و بویلرها به اشكال عمودی و اكثرا افقی ساخته می شوند، گرچه پیشرفت های اخیر احتراق در بسترهای سیال باعث استقبال از دیگ های عمودی به خاطر فضای كافی بالای بستر احتراق موجود در كوره شده است.

یكی از عوامل محدود كننده ظرفیت دیگ های عمودی به 3.5 mw محدودیت فضای آزاد شدن بخار (در مخزن بخار) است. عامل دیگر مساله قرار دادن سطوح داغ در درون یك پوسته عمودی است.

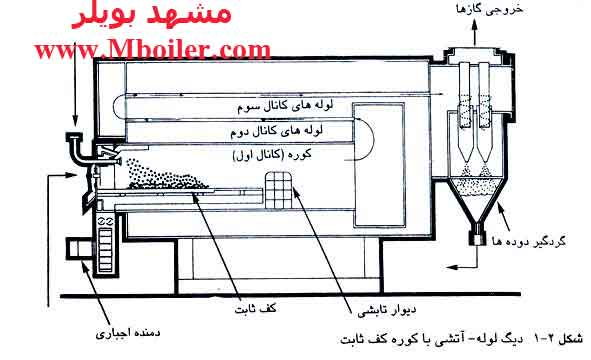

نمونه ای از دیگ لوله – آتشی افقی در شكل 2-1 نشان داده شده است.

این دیگ بخار شامل كوره افقی با قطر 0.5 m تا 1.8m بسته به ظرفیت تولید آن است. برای ظرفیت های بالاتر از 10mw (با سوخت نفت یا گاز) و 6mw (با سوخت زغال) دو كوره مجاور هم در نظر گرفته شده است.

دیگ های لوله – آتشی را به صورت از قبل طراحی شده در ظرفیت های استاندارد می سازند. ولی در موارد ویژه دیگ های خاص نیز ساخته می شوند.

چون تمامی سطوح انتقال حرارت، از جمله مخزن آب و مخزن بخار، همه بایستی در یك پوسته (SHELL) قرار گیرند، حج پوسته نسبت به ظرفیت كلی دیگ نسبتا بزرگ است، كه امكان جواب گویی تولید فوق العاده بخار را در ساعات اوج مصرف فراهم می سازد.

در واقع می توان با افزایش فوق العاده ظرفیت پوسته، سطوح حرارتی زیادتری را در آن جای داد و این امر اساس دیگ های ذخیره حرارتی را تشكیل می دهد.

محدودیت دیگ لوله – آتشی

اندازه و ظرفیت

در انگلستان حمل بار در جاده ها محدود به عرض 4.3m می شود، كه البته این امر بستگی به وضعیت مسیر انتخاب شده دارد. این محدودیت باعث محدود شدن طراحی ظرفیت تولیدی به 20mw (سوخت های نفت یا گاز) و 12mw (سوخت زغال) برای هر دیگ لوله – آتشی گردیده است.

برای قراردادهای خاص، می توان تسهیلات ویژه ای از اداره كل ترابری در اعمال محدودیت ها كسب كرد.

فشار

كوره استوانه ای شكل دیگ لوله – آتشی در معرض متلاشی شدن و در هم پیچیده شدن بر اثر فشارهای خارجی وارده بر آن است. افزایش ضخامت دیواره ی كوره باعث افزایش حرارتی ناشی از شیب حرارتی دو ظرف فلزی می گردد.

از طرف دیگر استانداردهای ملی حداكثر ضخامت جداره كوره را 22mm تعیین كرده و طبق فرمولی فشار عملی ایمن را می توان محاسبه نمود. در عمل این فشار بین 30 bar برای كوره های كوچك تا 18 bar برای كوره های بزرگ متغیر است.

بنابراین كوره عامل اصلی محدود كننده فشار در ساخت دیگ و بویلرهای بخار لوله – آتشی به شمار می رود. از طرف دیگر كوره های (بازیافت) ضایعات حرارتی كه نیازی به كوره ندارند، برای تهیه فشارهای بالاتر كاربرد دارند. از این نوع كوره ها در دیگ های تركیبی هم استفاده می شود. (شكل 1-12)

سوخت

كوره دیگ لوله- آتشی به علت محدودیت اندازه خود، در به كارگیری وسایل آتشكاری به خصوص احتراق سوخت های پرحجم نظیر ضایعات نخیلات و تفاله كارخانجات نیشكر، نیز محدود هستند ولی می توان از ادوات آتشكاری احتراق سوخت های فسیلی به خوبی استفاده كرد.

بنابراین برای بالا بردن ظرفیت به میزان بالاتر از توانمندی های شكل 2-2 بایستی از دیگ های تركیبی یا لوله – آبی استفاده كرد. در سایر موارد می توان از دیگ های لوله – آتشی ارزان تر و آماده نصب استفاده نمود.

امروزه تصور كلی بر این است كه دیگ های یكپارچه (پكیج) لوله – آتشی را می توان به راحتی حمل، نصب، وصل و در عرض چند روز آماده بهره برداری نمود.

تمام این مراحل البته شدنی است، ولی در موارد زیادی، موضوعاتی فرعی نظیر نیروهای كار خارجی و مقررات اداری موجب تاخیر چشمگیری می گردند، بنابراین هماهنگی بین مقاطعه كاران ضروری است.

دیگهای لوله – آتشی را می توان مجهز به داغ كننده های بخار یا اكونومایزرها یا هر دوی این وسایل نمود. از داغ كننده های بخار در موارد رساندن بخار به مصرف كننده ها در فواصل دور، یا نیروگاه های متوسط برق استفاده می شود.

از اكونومایزرها امروزه در سطح وسیعی در دیگ های گازسوز استفاده می شود، ولی در احتراق سوخت های مایع نفتی و زغالی احتمالی تقطیر مواد اسیدی وجود دارد. چنین مسایلی را می توان با طراحی دقیق، یا با اضافه كردن افزودنی های خنثی كننده به سوخت یا به جریان هوای احتراق حل نمود.

با استفاده از امكانات فوق می توان بازده دیگ های لوله – آتشی را تا حد بازده دیگ های لوله _ آبی، یعنی %85 یا بالاتر (براساس ارزش حرارتی ناخالص سوخت) ارتقا داد.

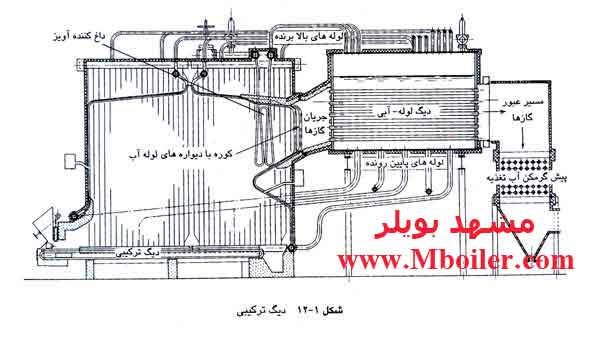

دیگ های تركیبی (شكل 1-12)

در این دیگ ها، قسمت لوله – آتشی دیگ فاقد لوله های قطور گازهای احتراق است و این امر مشكل عمده دیگ های لوله – آتشی یعنی محدودیت فشار و ظرفیت تولیدی آن ها را بر طرف می سازد.

ظرفیت دیگ (بویلر ) های تركیبی وابسته به توانایی ساخت پوسته دیگ ها توسط سازندگان و مقررات حمل جاده ای می باشد. حداكثر فشار بخار با دمای صفحه – لوله كنترل می شود كه این دما طبق استاندارد BS2790 مشخص شده است.

در مورد احتراق سوخت های جامد، این محدودیت ها تقریبا (26mw (11kg s -1 در فشار 32bar و دمای 400 ºc می باشد. قطعات دیگ های تركیبی را معمولا به صورت مجزا یا مدول، به محل حمل می كنند و قطعات عمده ان شامل كوره و اجزاء دیگ لوله – آتشی است كه در كارخانه مونتاژ شده اند.

منبع مطالب :كتاب تكنولوژی دیگ های بخار صنعتی تالیف David Gunn & Robert Horten و با ترجمه مهندس رفیعی پور

! کپی ممنوع * استفاده از مطالب این سایت فقط با ذكر نام منبع بلامانع می باشد * کپی ممنوع !