بررسی مجدد پروژههای اجرا شده و تاسیسات و تجهیزات بکار رفته در پروژهها حاکی از آن است که ظرفیت اکثر تجهیزات بکار رفته بیش از حد نیاز انتخاب شده است.

وجود ارتباط مستقیم بین حقالزحمه طراحی و هزینه اجرای طرح، از حساسیت در انتخاب ظرفیتهای دقیق و بهینه میکاهد و در مراحل طراحی معمولاً ظرفیتها Over Design انتخاب میشوند و هم در مراحل تدارکاتی نیز از ظرفیتهای بالاتر استفاده میشود.

بنابراین چنانچه ارتباط مستقیم بین حقالزحمه و هزینه اجرا قطع شود این معضل تا حد زیادی مرتفع خواهد شد. انتخاب تجهیزات دیگ بخار به عنوان یک چالش اساسی برای مهندسان در نظر گرفته می شود.

طراحی و انتخاب تجهیزات دیگ بخار

در طراحی و انتخاب سیستمها و تجهیزات دیگ بخار لازم است موارد زیر مد نظر قرار گیرد:

- بررسی دقیق نیاز با توجه به کاربری فضای مورد نیاز

- تعیین محدوده آسایش با توجه به شرایط خاص اقلیمی

- در صورت امکان، منطقهبندی حرارتی (زون بندی)

- جلوگیری از گرم شدن فضاهای ناخواسته

- خاموش نمودن تجهیزات انرژی بر، در زمانهای تعطیلی کار

یکی از موارد عمده اتلاف انرژی صنایع (بخصوص در صنایع غذایی) در قسمت بویلرها میباشد که بهترین راه برای کاهش اتلاف، استفاده از اکونومایزر است.

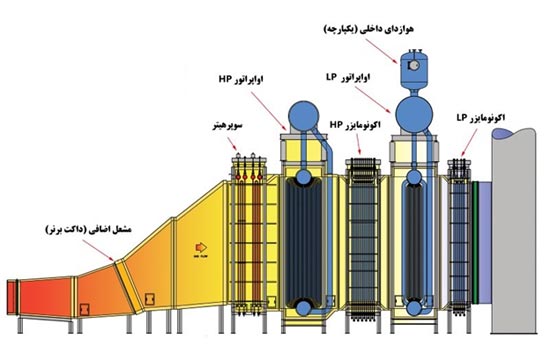

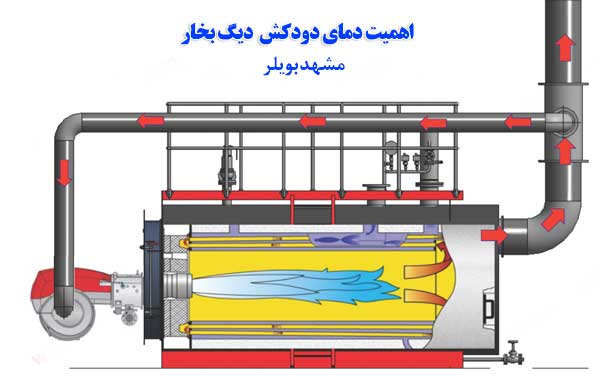

در اینجا سعی بر آن است که نوع جدیدی از اکونومایزر را معرفی کنیم دود خروجی از دودکش بویلر، معمولاً دمای بین ۲۲۰ تا ۳۵۰ درجه سانتیگراد را دارد.

هر ۱۳ درجه کاهش دمای دود خروجی معادل ۱ درصد افزایش راندمان بویلر و کاهش مصرف سوخت است، لذا با در نظر گرفتن یک اکونومایزر که انرژی دود خروجی را صرف پیشگرم کردن آب ورودی به بویلر مینماید، مقداری از انرژی تلف شده را کاهش خواهد داد.

اکونومایزرهای معمول از یک دسته لوله فیندار تشکیل شده که آب ورودی بویلر، داخل لوله حرکت کرده و دود داغ در اطراف لولهها حرکت میکند. ولی در نوع جدید اکونومایزر (سوپرمایزر) قطرات آب با دود داغ در تماس مستقیم قرار میگیرد.

در روش قدیمی ضریب انتقال حرارت بین Btu/ft2hroF 15-10 بوده ولی در روش جدید ضریب انتقال حرارت به Btu/ft2hroF 1000-800 افزایش مییابد. این ویژگی انتقال حرارت باعث میشود که:

- اندازه دستگاه بسیار کاهش یابد

- میزان حرارتی که از دود جذب میشود به میزان زیادی افزایش یابد

دستگاههای سوپرمایزر

یکی از تجهیزات دیگ بخار دستگاههای سوپرمایزر می باشد که در دو نوع ارائه میشود. نوع اول برای دودهای ناشی از سوخت سنگین مانند مازوت که دوده به همراه دارند، استفاده میشود.

این نوع سوپرمایزر مجهز به سیکلون برای جداکردن ذرات معلق جامد میباشد و نوع دوم که برای دود ناشی از سوختهای سبک (گاز طبیعی) است که انتقال حرارت بر روی پکینگ انجام میشود.

با استفاده از سوپرمایزر، افزایش راندمان حدود ۲۰ تا ۲۵ درصد حاصل میشود که اگر به تعداد بویلرهای در حال کار در ایران (حدود ۲۰۰۰۰ دستگاه) اشاره گردد و نیز با توجه به این که هر سال ۱۰۰۰ دستگاه بویلر جدید به آنها اضافه میشود، لذا میزان صرفهجویی انرژی مشخص خواهد گردید.

از طرف دیگر با توجه به این که دود خروجی از سوپرمایزر حدود ۴۰ تا ۵۰ درجه سانتیگراد دما دارد، در مقایسه با روش قدیمیکه حدود ۲۰۰-۱۵۰ درجه سانتیگراد دما داشت، برای محیط زیست کمترین آسیب را بهمراه دارد.

لزوم ارتباط تنگاتنگ بین مهندسین طراح سیستم سوخت و سازندگان مولدهای انرژی حرارتی در صنعت تجهیزات حرارتی را میباید بر اساس نیازهای فرآیندی طراحی ساخت و اطمینان حاصل کرد که اجزا مجموعه حرارتی مانند مشعل، کوره و وسایل اندازهگیری و کنترل با نیازهای فرآیند منطبق و با یکدیگر سازگار باشند.

بررسیهای کارگروه نشان میدهد که روالهای رایج در ایران در ساخت و تامین تجهیزات حرارتی با این اصول انطباق نداشته و ناهماهنگی و ناسازگاری بین سیستم سوخت، کوره یا دیگ و تجهیزات کنترلی سبب میگردد که فرآیندهای تولید با اختلالهای جدی همراه گردیده و صنایع کشور با خسارتهای قابل توجهی روبرو باشند.

مهمترین موارد عدم تناسب بین سیستم سوخت و کنترل و کوره یا دیگ

مهمترین موارد عدم تناسب بین سیستم سوخت و کنترل و کوره یا دیگ در موارد ذیل میباشند.

۱- ظرفیت حرارتی

اگر چه شاید منظور نمودن ظرفیت حرارتی و میزان آن عمل سادهای بنظر برسد ولی متاسفانه بدلیل منظور نشدن ضریب اطمینان مناسب، در نظر نگرفتن اثر ارتفاع بر ظرفیت حرارتی و کاهش ظرفیت حرارتی بر اثر محیط مورد نیاز در محفظه احتراق (اکسیدی یا احیایی) و تأثیرگذاری کاهش فشار هوای احتراق بر ظرفیت حرارتی، عملاً ظرفیت حرارتی واقعی با کوره هماهنگی ندارد.

۲- دامنه تنظیم

دامنه تنظیم نقش بزرگی در گرم کردن اولیه مولد انرژی حرارتی (بخصوص کورهها) و طی کردن منحنی حرارتی موردنظر و حرارتدهی در فرآیند را دارد، ضمن اینکه در کاهش میزان انرژی مصرفی هم نقش قابل ملاحظهای دارد.

۳- ابعاد شعله

عدم انطباق ابعاد شعله با کوره یا دیگ موجب آسیبدیدگی آن میگردد (از جمله در دیگها موجب سوختن انتهای دیگ و یا اطراف مشعل میگردد)، ضمن اینکه در مواردی میتواند موجب آسیبدیدگی مواد تولیدی گردد (مثلاً در کورههای ذوب آلومینیوم موجب سوختن آلومینیوم میگردد).

۴- مسیر حرکت محصولات احتراق

مناسب نبودن مسیر حرکت محصولات احتراق علاوه بر ایجاد نکردن یکنواختی حرارتی مورد نظر موجب افزایش مصرف سوخت میشود، در سیستمهای حرارتی مدرن انتخاب مسیر مناسب برای محصولات احتراق نقش حیاتی دارد.

۵- کنترل و ایمنی

روش کنترل حجم شعله ارتباط تنگاتنگی با فرآیند دارد یعنی کنترل حجم شعله و در نهایت ظرفیت حرارتی مشعل باید هماهنگ با فرآیند باشد.

اینکه شعله بصورت تدریجی (Modulating) دو مرحلهای (two-stage) و یا خاموش- روشن (ON-OFF) کنترل شود، بستگی به کوره، فرآیند و نوع تولید دارد.

چنانچه این روش بدرستی انتخاب نشود موجب اختلال در تولید و افزایش میزان سوخت مصرفی میگردد، ضمن اینکه سیستم ایمنی بکارگیری شده ارتباط تنگاتنگی با کوره و درجه حرارت کاری آن دارد.

۶- نوع مشعل

انتخاب نوع مشعل و هماهنگی آن با فرآیند حرارتی موردنظر روزبروز اهمیت بیشتری پیدا میکند و بکارگیری موثر حرارت در داخل کوره بستگی مستقیم به نوع مشعل دارد:

اینکه مشعل انتخابی سرعت متوسط، سرعت بالا، شعله مسطح، تشعشعی و شعله متغیر باشد یک انتخاب حیاتی و فوقالعاده تخصصی میباشد و نتیجه بکارگیری هر یک بجای دیگری میتواند اثر متضاد داشته باشد

چند عارضه ناشی از عدم تناسب:

- افزایش میزان سوخت مصرفی

- بدست نیامدن یکنواختی حرارتی مورد نظ

- عدم امکان طی کردن منحنی حرارتی مورد نیاز

- آسیبدیدن گرماسازها بدلیل تمرکز و یا افزایش حرارت در برخی نقاط

- عدم امکان دستیابی به سقف تولید مورد نظر بدلیل کمبود انرژی حرارتی

- افزایش سیکل تعمیراتی گرماسازها که موجب افزایش هزینه عملیاتی و کاهش تولید میگردد

مثال از چند مورد عارضه مشاهده شده و روش اصلاح

افزایش درجه حرارت سقف و ورودی به دودکش و میزان مصرف سوخت: همچنین زیاد شدن میزان سرباره در کوره ذوب آلومینیوم (درجه حرارت سقف oC1200، درجه حرارت ورودی به دودکش oC1250).

مشکلات بالا با جابجایی مشعل تا حد زیادی برطرف شد و درجه حرارت سقف به oC1050، درجه حرارت، ورودی به دودکش oC850 رسید. ۲۰ درصد از میزان سوخت صرفهجویی شد.

ضمن اینکه از سرباره کاسته شد. (مشعل بجای روبروی دودکش قرار گیرد، در کنار دودکش قرار گرفت و حرکت سیال بجای خط مستقیم به حالت نعل اسبی درآمد).

درجه حرارت انتهای دیگ بخار (ورودی به مسیر دوم) شدیداً بالا میرفت و موجب باز شدن اتصال لوله به صفحه میشد، با تعویض مشعل و کاهش طول شعله آن (البته طبعاً قطر شعله قدری بزرگتر شد) این مشکل رفع شد.

افزایش شدید درجه حرارت سوپرهیتر

افزایش شدید درجه حرارت سوپرهیتر و ورودی دودکش بشکلی که حتی موجب تاب برداشتن پرههای مکنده میگردید، چون طول شعله مشعل با ابعاد دیگ هماهنگی نداشته در حالیکه در دیگهای Water-tube این هماهنگی حیاتی است.

با تعویض مشعل و انتخاب مشعلی هماهنگ با دیگ (مشعل شعله متغیر)، این مشکل حل شد.

عدم امکان طی منحنی حرارت با مشعلهای روشن (بخصوص در درجه حرارت پایین) دلیل دامنه تنظیم محدود مشعلها و شعله کوتاهی که بیش از ظرفیت حرارتی مورد نیاز در درجه حرارت پایین میباشد.

عدم امکان رعایت منحنی حرارتی در تنشگیری مخزن کروی گاز مایع با مشعل گازوئیلسوز و افزایش درجه حرارت بالای مخزن به شکلی که اختلاف دما بین پایین و بالای مخزن بجای oC20، oC150 میرسید. با تعویض و استفاده از مشعل Excess air super velocity مشکل حل شد و اختلاف به oC10 رسید.

راه حل مشکل

همانطوری که چند مورد مثال زده شد ادامه روند موجود موجب بروز مشکلات بسیار بزرگ گردیده و شاید بدرستی بتوان گفت که این روند یکی از مهمترین موانع در افزایش ظرفیت تولید صنایع و جوابگویی صحیح طرحهای توسعه بشمار میآید.

لازمه اولیه برای رفع مشکل هماهنگی و همیاری طراح فرآیند، طراح و سازنده کوره، طراح مشعل و سیستم سوخت و کنترل میباشد (بخصوص طراح و سازنده کوره و طراح مشعل و سیستم سوخت و کنترل).

در دنیای امروز این هماهنگی و همیاری نقش حیاتی بخود گرفته و با یک بررسی اجمالی بسادگی میتوان پی برد که هر سازنده معتبری در دنیا در کنار خود سازندهای از مشعل و سیستم سوخت را دارد.

مثلاً شرکت LO1 آلمان در کنار LBE و یا Reithammer در کنار Kromschroder و یا Babcock در کنار Peabody (اگرچه در مواردی شاید مشاهده شود که مشعل برچسب سازنده کوره را دارد ولی این امر ناشی از توافق دو سازنده کوره و مشعل میباشد).

اگرچه شاید بنظر برسد که هماهنگی و همیاری مشکلاتی را برای دو طرف در بر داشته و محدودیتهایی را موجب شود ولی این موانع جزئی در مقایسه با عوارض و خسارات غیرقابل باوری که امروزه با آن روبرو هستیم بسیار ناچیز بوده ضمن اینکه تنها راه بهینهسازی مصرف سوخت در صنایع همکاری تنگاتنگ سازنده گرماساز و مشعل و سیستم سوخت (یا حداقل مهندس بهرهبرداری از سوخت) میباشد.

عقبماندگی تجهیزات از فنآوری روز

معضل دیگر موجود در صنایع عقبماندگی قطعات از فنآوری روز است در این رابطه به یکی از مشکلات مشترک موجود در تامین گرمایش فضاهای صنعتی اشاره میشود.

انتقال حرارت براساس سه روش هدایت و جابجایی و تابش انجام میگیرد.

روش رایج در کشور ما برای تامین گرمایش عمدتاً استفاده از روش جابجایی هوای گرم است در حالیکه به خصوص در فضاهای بزرگ و با ارتفاع زیاد نظیر سالنهای صنعتی، استفاده از روش جابجایی هوای گرم با اتلاف انرژی زیادی همراه است.

فنآوری پیشرفتهای حدود ۲۵ سال است که در اروپا و آمریکا رایج گردیده و نتایج بسیار مطلوب بهمراه داشته است، این روش بر اساس گرمایش تابشی استوار است.

ورود این تکنولوژی به ایران در طی چند سال اخیر نتایج بسیار مثبتی از جمله در مواردی کاهش سوخت تا میزان ۵۰% و کاهش مصرف برق گرمایش تا میزان ۹۰% را در بر داشته است.

پیشنهاد میگردد مدیران محترم صنایع و کارشناسان و مدیران انرژی، برای انتخاب سیستمهای گرمایش فضاهای موردنظر خود، این فنآوری را نیز مورد تجزیه و تحلیل قرار دهند.

مقاله مرتبط: