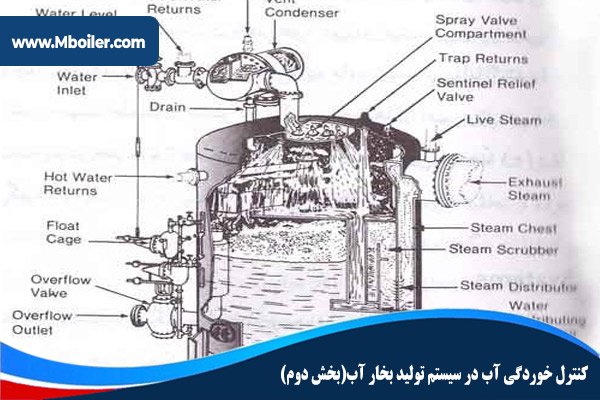

در این مقاله به بررسی روش های حفاظت و نگهداری بویلر در مقابل خوردگی های ناشی از اکسیژن می پردازیم. تمرکز این روش بر توقف بویلر بصورت کوتاه یا طولانی مدت می باشد.

چکیده:

مقاله حاضر ضمن بررسی خوردگی های ناشی از وجود اکسیژن که می تواند منجر به تخریب دیواره های بویلر گشته و خوردگی الکتروشیمیایی را افزایش دهد، بر مکانیزم خوردگی میکروبی یا خوردگی تأثیرپذیر از عوامل بیولوژیک ۱ در توقف های طولانی بویلر تأکید دارد.

در این نوع خوردگی، میکروارگانیسم ها عامل مهمی در شروع و یا تشدید روند خوردگی می باشند.

بنابراین فلسفه نگهداری بویلر در زمان های توقف کوتاه یا طولانی با توجه به مکانیزم های فوق متفاوت بوده و انتخاب نوع روش نگهداری تر، خشک و یا ترکیبی با در نظر گرفتن چنین ملاحظاتی می باشد.

در این متن نگهداری بویلر گرم در توقف های کوتاه مدت، نگهداری خشک بویلر با استفاده از مواد جاذب الرطوبه، گاز آمونیاک و یا نیتروژن، همچنین نگهداری ترکیبی بویلر مورد بررسی قرار می گیرد. امـّا تأکید اصلی این مقاله، تشریح نگهداری تر با استفاده از هیدرازین و آمونیاک می باشد.

در این بررسی ضمن تأکید بر نقش دوگانه هیدرازین (حذف اکسیژن و میکروب کشی)، دلیل اصلی استفاده از آن را در این شرایط میکروب کشی (بعنوان بیوساید) معرفی می کند.

این مقاله در خاتمه روش نگهداری دیگ بخار با محلول نیتریت سدیم را ارائه می دهد و بر این اعتقاد است که مؤثرترین روش نگهداری بویلرها از میان همه روش های بیان شده در دستورالعمل های بهره برداری تا زمان حاضر می باشد.

نگاهی نو به روش های نگهداری بویلر

یکی از مکانیزم های خوردگی درون سیستم فشار بویلر متوقف می تواند بوسیله اکسیژن ایجاد شود. این خوردگی ها در نقاطی که بطور غیر کافی گاززدایی شده و همچنین مناطقی که بطور جزئی آب قلیایی یا حتی خنثی درون بویلر متوقف باقی می ماند، مشاهده می شود.

اساساً آب باقیمانده در بویلر، در اثر کندانس شدن بخار حتی در قسمت هایی از دیواره های داخلی سیستم فشار که بطور مستقیم با آب تر نمی شوند، نیز ظاهر می شود.

اکسیژن موجود در فضای باز در آب و در رطوبت باقیمانده حل شده و دیواره های سیستم فشار را می پوشاند که منجر به تخریب دیواره های واحد فشار گشته و خوردگی الکتروشیمیایی را افزایش می دهد.

مکانیزم خوردگی دیگری که علاوه بر خوردگی الکتروشیمیایی می تواند خساراتی را به بویلر متوقف تحمیل کند، خوردگی میکروبی می باشد.

اصطلاح رسمی برای این نوع خوردگی Microbiologically – Influenced corrosion یا خوردگی تأثیرپذیر از عوامل میکروبیولوژیک (MIC) می باشد و در توقف های طولانی مدت اهمیت می یابد.

برای جلوگیری از خوردگی هنگام توقف بویلر بایستی با استفاده از روش های حفاظت، بویلر را نگهداری نمود و رها کردن بویلر بدون حفاظت برای زمان طولانی تر از ۱۰ روز توصیه نمی شود.

نگهداری دیگ بخار در توقف های کوتاه مدت

به منظور نگهداری و حفاظت هنگام توقف، در صورتی که بویلر کمتر از ده روز خارج از سرویس است، بویلر را تخلیه ندهید، زمانی که فشار بویلر افتاد با مشعل زدن و گرم کردن آن درجه حرارت را کمی بالاتر از ۱۰۰ نگه داشته و فشار بویلر را بالاتر از یک اتمسفر ببرید.

در این حالت، هدف، جلوگیری از نفوذ اکسیژن به داخل سیکل می باشد. با افزایش دما به بالاتر از ۱۰۰ عملاً قابلیت انحلال اکسیژن در آب به مقدار زیادی کاهش می یابد، از طرفی با اعمال فشار بالاتر از فشار اتمسفر نفوذ اکسیژن هوا به داخل سیکل غیرممکن می گردد.

نگهداری بویلر در توقف های طولانی مدت

برای نگهداری بویلر در زمان های طولانی می توان با روش های نگهداری تر و نگهداری خشک یا نگهداری ترکیبی بویلر را حفاظت نمود.

۲ -۱ روش های نگهداری از بویلر بصورت طولانی مدت با استفاده از متدهای حفاظت خشک

این نکته به اثبات رسیده است که اگر فولاد را در هوای باز (تا رطوبت ۷۰%) نگهداری کنیم، در مقابل خوردگی برای یک زمان طولانی مقاوم است. در نگهداری خشک از این نکته استفاده می شود. از مزایای جنبی این روش، اینکه در چنین شرایطی خطر یخ زدن بویلر وجود ندارد.

۱-۱-۲ روش نگهداری خشک

این روش نگهداری در هنگام توقف های طولانی مدت اعمال و توصیه می شود. قبل از توقف, تخلیه قابل توجهی انجام گرفته و تزریق هیدرازین و آمونیاک تا مقدار دوبل غلظت بهره برداری افزایش یابد.

سپس خروجی بویلر به ۵۰ درصد کاهش و والوهای درین باز می شود و سیستم حرارت دهنده خارج از سرویس قرار می گیرد. هنگام قرار دادن سیستم حرارت دهنده خارج از بهره برداری، همه فیتینگ ها در بویلر بایستی بسته باشد و مسیرهای بویلر بایستی تهویه گردد و فن ها خارج از بهره برداری قرار گیرند.

بر اساس پارامترهای بهره برداری بویلر، انواع مواد بکار رفته و کاهش مجاز فشار و درجه حرارت تشریح شده در دستورالعمل های بهره برداری، تخلیه آب بویلر بایستی از مسیر اکسپاندر انجام گیرد.

کاهش فشار بر روی فشارسنج نصب شده در لوله ورودی نظارت می شود. به محض تخلیه بویلر، خروجی به اکسپاندر بایستی بسته و خروجی به کانال باز شود.

تخلیه بویلر بایستی با آنچنان سرعتی انجام گیرد که تبخیر آب از مکان هایی که مشکل تخلیه دارند به سهولت انجام پذیرد و همچنین خشک کردن سطوح بوسیله حرارت را امکان پذیر سازد. هدر تخلیه بایستی کاملاً به کانال تخلیه شود. در فشار صفر در سیستم فشار و با اتمام عملیات تخلیه، والوهای ونت بایستی باز شده و والوهای تخلیه به کانال بایستی باز باقی بماند.

خشک کردن سطوح

برای خشک کردن سطوح از اثر دودکشی (Chimney effect) استفاده می شود. خشک کردن سطوحی را که نمی توان بطور مناسبی تخلیه نمود، می توان بوسیله هوای فشرده از کمپرسورخانه خشک نمود.

درجه خشک شدن را می توان با اندازه گیری رطوبت هوای فشرده پس از دمیدن درون سطوح داخلی بویلر چک نمود. در این حالت رطوبت هوای فشرده نباید بیشتر از ۵۰ درصد باشد. در درجه حرارت تقریبی ۷۰-۶۰ همه فیتینگ های بویلر بایستی بسته شود.

پس از آن با استفاده از مواد جاذب الرطوبه مانند سیلیکاژل آن را نگهداری می کنند. در این حالت بویلر باید کاملاً ایزوله شود تا از نفوذ رطوبت بداخل آن جلوگیری شود. مقدار سیلیکاژل مورد نیاز ۳/۱-۱ کیلوگرم به ازاء هر متر مکعب حجم داخلی بویلر می باشد. این مقدار سیلیکاژل را می توان در جعبه های چوبی مشبک و در داخل درام قرار داد.

در طی نگهداری خشک هر ماه یکبار بازدید و بازرسی سطوح داخلی درام باید انجام شود و در صورت اشباع شدن سیلیکاژل آنرا تعویض نمایند. در مواقع تعمیر و بازرسی بویلر معمولاً اعمال روش های حفاظت مقدور نمی باشد.

از طرفی رها کردن بویلر طولانی تر از ۱۰ روز بدون حفاظت توصیه نمی شود. بنابراین در مواقع تعمیرات طولانی تر از ۱۰ روزه تنها با استفاده از این روش خشک کردن می توان بویلر را نگهداری نمود.

۲-۱-۲ تکمیل نگهداری خشک با پر کردن بویلر با گاز آمونیا

در توقف های طولانی مدت و هنگامی که کارهای تعمیراتی در سیستم فشار انجام نمی گیرد، روش نگهداری خشک تکمیلی با پر کردن بویلر با گاز آمونیا توصیه می شود.

برای اعمال این روش, بویلر را مشابه با آنچه در پاراگراف ۱-۱-۲ آمد، تخلیه و خشک می کنند. پس از آن بویلر را از بالا با گاز آمونیا تا زمانی که فشار مثبت مینیمم Kpa 1000 مشاهده شود و گاز آمونیا از یکی از سوراخ های پائینی [ والو HAN20 AA703 در نیروگاه بخار ایرانشهر ] بیرون بیاید، پر می کنند.

پر کردن بویلر با کاغذ اندیکاتور، با مشاهده نشتی موردنظر آمونیا به هوا از سوراخ پائینی مزبور، آزمایش می شود.

برای حجم یک متر مکعب، ۴/۰ کیلوگرم آمونیا مورد نیاز است، فشار مثبت اعمالی بایستی لحظه به لحظه چک گردد، به عبارت دیگر فشارسنج به والو سه راهی متصل می شود. به هرحال بدون رعایت قواعد و مقررات فنی و ایمنی، امکان در بهره برداری قرار دادن بویلر وجود ندارد.

۳-۱-۲ نگهداری خشک با پر کردن بویلر با گاز نیتروژن

روش خشک کردن و پر کردن مشابه با پاراگراف ۱-۱-۲ می باشد. فشار مثبت نیتروژن خنثی در بویلر از نفوذ احتمالی هوای مرطوب جلوگیری می کند. پر کردن بویلر با نیتروژن ارزان تر است در صورتیکه پر کردن بویلر با آمونیا مؤثرتر می باشد. هنگام استفاده از نیتروژن همه قواعد و مقررات ایمنی بایستی مراعات گردد.

۴-۱-۲ نگهداری ترکیبی

این روش نگهداری در توقف های طولانی مدت یا کوتاه مدت، خصوصاً در حالتی که هوای فشرده برای نگهداری خشک در دسترس نیست، توصیه می شود.

قبل از توقف طولانی مدت بویلر، بایستی آن را قبل از خنک شدن با آب هوازدایی شده مکمل پر نمود، در انجام این عمل, هوای موجود در همه فضای بویلر بایستی به بیرون فرستاده شود، بدین منظور تخلیه آب از هدرهایی که در بالاترین مکان قرار دارند، صورت می گیرد.

پر کردن بویلر با آب مکمل تا خنک شدن نهایی کل آب بویلر ادامه می یابد.

پس از آن از مسیر فیتینگ ها در نقاط تخلیه، بویلر را به لوله های نیتروژن متصل نموده و برای همه زمان توقف، تحت فشار مثبت تقریبی Kpa 200 نگهداری می کنند. قبل از راه اندازی بویلر قطع مسیر نیتروژن انجام گرفته و بویلر می تواند در بهره برداری قرار گیرد.

در این قسمت به ادامه بررسی روش های نگهداری از بویلر می پردازیم.

۲-۲ نگهداری از بویلر – بلند مدت به روش تر

از این روش هنگامی که خطر یخ زدن وجود ندارد استفاده می شود و عموماً به دو روش می تواند اعمال گردد.

۱-۲-۲ نگهداری از بویلر به روش تر با استفاده از هیدرازین و آمونیاک.

۲-۲-۲ نگهداری از بویلر با استفاده از محلول نیتریت سدیم.

۱-۲-۲نگهداری تر با استفاده از هیدرازین و آمونیاک

در این حالت وقتی بویلر تخلیه شد در همان حالت که هنوز گرم است، آنرا با آب مقطر محتوی ppm 500 آمونیاک و ppm 1000 هیدرازین پر کنید. (ضرورتی به هواگیری این آب وجود ندارد.)

PH در این حالت در حدود ۱۰/۵ است. بعد از پر کردن بویلر کنترل نمائید که امکان نفوذ هوا به داخل بویلر وجود نداشته باشد. غلظت هیدرازین را به مدت یک هفته هر روز یکبار و پس از آن هر سه روز یکبار اندازه گیری و کنترل کنید و در صورتی که غلظت هیدرازین به کمتر از ppm 100 رسید مجدداً هیدرازین تزریق کنید (غلظت هیدرازین در هر حالت نباید ازppm ۱۰۰ کمتر شود.)

در حالت توقف بیشتر از ۶۰ روز ضروریست که مقدار آهن و قلیائیت هر هفته یکبار اندازه گیری شود و در صورت افت PH < ۹/۵ ) PH ) به بویلر آمونیاک تزریق گردد تا به حدود ۱۰/۵ برسد.

نمونه گیری در هنگام توقف باید از نقاط مختلف صورت گیرد، زمانی که مقادیر هیدرازین و PH اندازه گیری شده از نمونه های فوق ارقام متفاوتی را نشان دهند، ضروری است با گرم کردن بویلر و برقراری جریان سیرکولاسیون آب شرایطی فراهم گردد تا محلول یکنواختی در بویلر بوجود آید. در هر حالت بهترین حفاظت در این روش در کل مدت در درجه حرارت بین ۶۰-۴۰ درجه سانتیگراد انجام می گیرد.

در حالتی که قلیائیت و PH بدون تغییر بوده و مقدار آهن روند افزایشی را نشان دهد. لازم است بویلر را تخلیه و مجدداً با روش فوق پر کنید.

تشریح این روش نگهداری از بویلر بطور خلاصه :

نکته اول :

اصولاً در نگهداری های طولانی مدت، بدلیل بالا رفتن غلظت آب بویلر نسبت به آب مقطر برای جلوگیری از رسوب و خوردگی مجبور به تعویض آب بویلر می باشیم و بایستی آب بویلر کلاً تخلیه و تعویض گردد.

نکته دوم :

به هرحال آب مقطر حاوی مقداری میکروارگانیزم می باشد که در آب های تصفیه شده به روش های مختلف وجود دارد. مقداری از آن ها نیز از هوا وارد سیستم می شوند و ….

نکته سوم :

ناحیه های مستعد خوردگی تحت تأثیر عوامل میکروبیولوژیکی [ ۲ ]

ـــــ نواحی مرده.

ـــــ نواحی جریان دار با جریان مداوم کمتر از ft/s 5 یا نواحی ساکن.

ـــــ نواحی با ۱۰/۵> PH .

ـــــ مناطق با درجه حرارت کمتر از (f210 (?? 9/98?

ـــــ مناطقی که مواد آلی وجود دارند(مواد جامد و غیره) این ها می توانند پناهگاه و مواد غذایی برای میکروب ها را تدارک ببینند.

ـــــ سیستم ها و تجهیزاتی با بهره برداری منقطع (انبار شده، در حالت نگهداری یا توقف)

روش های جلوگیری از خوردگی میکروبی بویلر

بدلیل شرایط نگهداری، توقف و سکون آب، سیستم بویلر مستعد خوردگی میکروبی می باشد. برای حفاظت سیستم و جلوگیری از خوردگی بویلر در این شرایط چندین راهکار در نظر گرفته می شود.

اولاً PH را در حدود ۱۰/۵ بالا می برند، در این PH میکروارگانیزم ها قادر به فعالیت نیستند. جلوگیری و رشد میکروارگانیزم ها دلیل اصلی افزایش PH در زمان توقف نسبت به زمان بهره برداری می باشد. هر چند که دانشمندان و مهندسان سال ها از این روش استفاده می کرده اند امـا اکثراً علت اصلی آن را نمی دانستند.

راهکار بعدی در این رابطه استفاده از مواد بیوساید و میکروب کش می باشد.

در واقع اکثر مهندسان بهره بردار استفاده از هیدرازین را در شرایط نگهداری فوق الذکر بدلیل نقش اکسیژن زدایی هیدرازین تصور می کنند، حال آنکه هیدرازین در دماهای پائین خصوصاً در دمای ۶۰-۴۰ درجه سانتیگراد عملکرد اکسیژن زدایی بسیار ناچیزی دارد، و اصولاً نقش اکسیژن زدایی آن در دماهای بالا مطرح می باشد.

استفاده از هیدرازین در این دستورالعمل بدلیل نقش دوگانه هیدرازین می باشد و در اینجا از هیدرازین بعنوان بیوساید استفاده می شود و نقش میکروب کشی دارد.

در رابطه با درجه حرارت نگهداری نیز هر چند رنج فعالیت میکرو ارگانیزم ها از ۲۰- تا حدود ۱۰۰ درجه سانتیگراد می باشد، به هر حال اغلب گونه های میکروارگانیزم های مورد شناسایی در محدوده ۳۵-۲۵ بیشترین رشد خود را دارند، و بهره برداری در رنج بین ۶۰-۴۰ محدودیت های زیادی را برای این گونه ها ایجاد می کند.

۲-۲-۲ نگهداری با محلول نیتریت سدیم

اعتقاد بر این است که مؤثرترین روش نگهداری بویلرها از میان همه روش های بیان شده در دستورالعمل های بهره بردای تا زمان حاضر استفاده از محلول نیتریت سدیم می باشد.

از محلول رقیق نیتریت سدیم در مرحله نهایی پس از اسیدشویی و تمیزکاری شیمیایی بویلرها برای ایجاد یک لایه روئین (پسیو) بر روی فولاد استفاده میشود.

در صورت لزوم در این روش نگهداری بویلر، (خصوصاً در هنگام تعمیرات طولانی مدت بر روی بویلر) می توان تجهیزات را حتی تخلیه نمود زیرا کاربرد نیتریت سدیم باعث ایجاد یک لایه تری از محلول نیترید می شود که باعث اعمال حفاظت کافی می گردد.

در نمونه های لوله های اواپوراتور تحت آزمایش در آزمایشگاه PBS از سال ۱۹۸۱ (تا تاریخ تقریبی ۱۹۹۶) هیچگونه خوردگی مشاهده نشده است.

غلظت محلول نیتریت سدیم

غلظت محلول نیتریت سدیم بین ۵-۱ گرم نیتریت سدیم در لیتر می باشد، البته مقدار دوز نیتریت سدیم پیشنهادی بستگی به کیفیت آب مورد استفاده برای نگهداری بویلر دارد.

پس از پر کردن بویلر با محلول، توصیه می شود غلظت محلول هر ۱۴ روز یکبار چک شود و بر خلاف رژیم هیدرازین نیاز به آزمایشات روزانه و هفتگی ندارد.

در ویرایش نهم کتاب هندبوک ( BETZ ( 3 که از مراجع بسیار مهم در این رابطه می باشد در صفحات ۲۳۵-۲۳۱ در رابطه با بازدارنده های سیستم آب خنک کن (سیکل بسته) در مجموع از بین بازدارنده های مختلف برای حفاظت فولاد نیتریت سدیم را با نتایج برتر معرفی می کند.

در حال حاضر در تعدادی از سیکل های آب خنک کن سیکل بسته با آب دمینراله، در واحدهای پتروشیمی نیز از بازدارنده های بر پایه نیتریت سدیم استفاده می شود.

از مزایای استفاده از نیتریت در این شرایط تشکیل لایه پسیو محافظ ? – Fe203 بر روی سطح فلز می باشد. که از طریق جذب یون نیتریت انجام گرفته و واکنش کلی آن بصورت ذیل می باشد :

۴Fe + 3NO2 +9H+ +6e? ? ۲ ? – Fe203 + 3NH3

استفاده از نیتریت سدیم بدلیل قلیایی بودن PH حدود ۱۰/۵ را نیز فراهم می کند.