- به مقدار کافی و درست تامین شود.

- در درجه حرارت و فشار مناسب باشد.

- فاقد هوا و گازهای غیر قابل کندانس باشد.

- تمیز و پاکیزه باشد.

- حتی المقدور خشک باشد.

در ادامه به تشریح ویژگی های موثر در تعیین کیفیت بخار می پردازیم.

۱. مقدار صحیح بخار

۲. فشار و دمای مناسب بخار

۳. هوا و گازهای غیر قابل تقطیر

در عین حال، در صورت وجود توربولانس، مخلوطی از بخار و هوا به سمت سطوح انتقال حرارت حرکت می نمایند. با کندانس شدن بخار، لایه ای از هوا در پشت سطوح باقی مانده که بعنوان مانعی در برابر انتقال حرارت عمل می نماید.

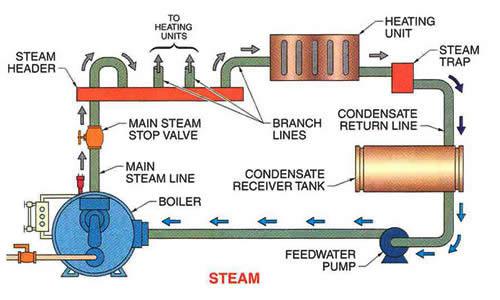

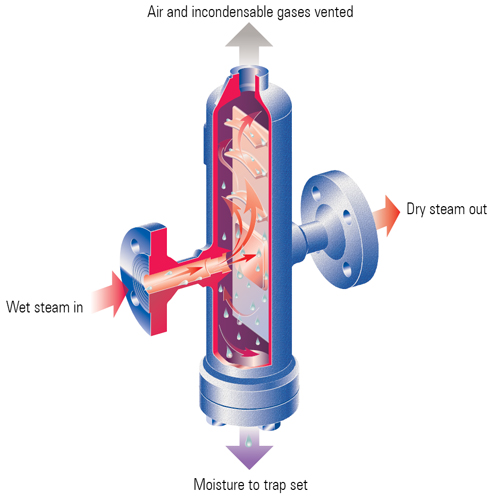

شکل۱ : تجهیزات فرآیندی بخار با نصب شیر هواگیر و صافی

اهمیت کیفیت بخار

زمانی که حبابهای بخار در یک بویلر تشکیل میشوند، بر سطح آب شناور شده، فروپاشیده و بخار را آزاد میسازند. با فروپاشی هزاران عدد از این حبابها، افشانههای میکروسکوپیک قطرات به داخل فضای باز بالای آب پرتاب میشوند.

اثری مشابه را میتوان با قرار دادن دست بر سطح بالای یک لیوان نوشیدنی گازدار تازه ریخته شده مشاهده نمود. در این شرایط، حبابهای دی اکسید کربن فرو پاشیده و قطرات آب را بر روی دست شما اسپری میکنند.

در یک بویلر، همانند لیوان حاوی نوشیدنی گازدار، افشانههای متمرکز لایهای از کف را در سطح آب ایجاد مینمایند. این لایه کف میتواند دارای اندازههای متفاوتی باشد و تأثیری شدید نیز بر کیفیت بخار خواهد گذاشت. یک لایه ضخیم کف احتمال معلق شدن آب در بخار را افزایش داده و کیفیت بخار پایینی را به دنبال خواهد داشت.

کشیده شدن آب بویلر به داخل بخار شرایطی است که عموماً از آن با نام «انتقال» یاد میشود. بطور مشابه، بخار موجود در لوله کشیها که در تماس با سطوح سرد قرار میگیرد، چگالیده شده و در کف سیستم لولهکشی جمع میشود.

جریان آشفته در خطوط بخار میتواند قسمتی از این آب چگالیده را به داخل خود بکشاند. باید در نظر داشت که حتی وجود مقدار کمی آب معلق در بخار نیز نامطلوب خواهد بود.

مخلوط بخار و هوا

وجود هوا در بخار موجب کاهش درجه حرارت می گردد. فشار کلی مخلوطی از گازها، برابر با فشار جزئی تک تک گازهای تشکیل دهنده مخلوط می باشد. این اصل به قانون دالتون معروف است:

توجه: معادله فوق، معادله ترمودینامیکی بوده و با bar a نشان داده می شود.

این پدیده نه تنها در مبدل های حرارتی حائز اهمیت است (محلی که آهنگ انتقال حرارت با اختلاف دما افزایش می یابد) بلکه در فرآیندهای صنعتی که به حداقل دمای لازم جهت تغییر شیمیایی یا فیزیکی در فرآیند نیاز است نیز مهم می باشد.

بطور مثال بمنظور از بین بردن باکتری ها در تجهیزات استرلیزه کننده، حداقل دمای خاصی مورد نیاز است.

کیفیت بخار را چگونه اندازه گیری کنیم؟

برای این منظور به دستگاه کالری متر و کنتورهای دقیق بخار نیاز است که با توجه به فشار و حجم و انرژی موجود در بخار کیفیت آن را مورد محاسبه قرار داد.

اما از آنجایی که در اکثر دیگ خانه ها چنین تجهیزاتی وجود ندارد می توان با یک تست ساده کیفیت بخار موجود را مشاهده نمود. بخار اشباع کاملا بی رنگ است و صرفا وجود اب و هوا در آن موجب دیده شدن آن می شود.

برای مثال در یک کتری در حال جوشیدن بخار خروجی از کتری در ابتدا قابل رویت نیست و در فاصله چند سانتی متری که بخشی از بخار کندانس می شود وجود آب در بخار باعث دیده شدن آن می شود.

حال همین آزمایش را می توان با بخار صنعتی انجام داد. چنانچه لوله بخار را مستقیما به اتمسفر باز کنیم در ابتدای خروجی از لوله می بایست بخار نامرئی یا به اصطلاح DRY INVISIBLE STEAM وجود داشته باشد و پس از طی مسافتی رنگ سفید به خود بگیرد. (در اثر کندانس شدن بخار) حال چنانچه بخار خروجی از همان ابتدا دارای رنگ سفید باشد کیفیت بخار مطلوب نیست.

این روش صرفا تجربی است و به کمک آن نمی توان درصد خشکی بخار را محاسبه نمود.

منابع دیگر نفوذ هوا بداخل سیستم بخار و کندانس

هوای اتمسفریک دارای حجم ۷۸% نیتروژن، ۲۱% اکسیژن و ۰.۰۳% دی اکسیدکربن می باشد. با این حال، قابلیت انحلال اکسیژن حدود دو برابر نیتروژن بوده و نیز دی اکسید کربن انحلال بیشتر از ۳۰ برابر اکسیژن را دارا است.

غلظت گازهای نامحلول در آب را می توان با استفاده از قانون هنری تعیین نمود این قانون بیان می نماید که جرم گازهای قابل انحلال در حجم مشخصی از مایع، ارتباط مستقیم به فشار جزئی گاز دارد. (البته در صورتی که دما ثابت بوده و واکنش شیمیائی بین مایع و گاز رخ ندهد).

۴. پاکیزه بودن بخار

لایه های رسوب در دیواره داخلی لوله ها ممکن است بعلت زنگ زدگی در سیستم های فرسوده یا رسوب کربناتی در اثر آب سنگین و سخت منطقه باشد.

انواع دیگر ناخالصی که در سیستم های بخار بچشم می خورد، شامل براده های جوشکاری و یا خرده های ناشی از ابزارزنی شیر آلات و اتصالات است که هنگام نصب سیستم در لوله به جا مانده است.

این قبیل ناخالصی ها موجب افزایش آهنگ خوردگی، خصوصا در زانوئی ها و همچنین انسداد و گرفتگی در شیرهای کنترل و تله های بخار می گردد. به همین علت نصب صافی ( شکل ۲) قبل از هر تله بخار، جریان سنج، شیر کنترل و یا شیر تقلیل فشار ضروری است.

شکل ۲: صافی بخار

جریان ورودی بخار از قسمت A بداخل صفحه مشبک B و سپس خروجی C می باشد، آب و بخار از داخل صفحه توری عبور کرده و ذرات خارجی در صافی گیر خواهند نمود.

کلاهک D قابل برداشتن بوده که اجازه بیرون آوردن توری، تمیز کردن و یا تعویض احتمالی را بدست می دهد.

این رسوب ها معمولا در اثر عواملی مانند موارد زیر است:

۵. خشکی بخار

همچنین در اثر انتقال حرارت لوله های بخار با محیط بیرون، مقداری از بخار به کندانس تبدیل می گردد (حتی در صورت عایق کاری کامل) و نتیجه کلی مرطوب شدن بخار در سیستم توزیع است.

وجود قطرات آب در سیستم بخار موجب کاهش آنتالپی واقعی تبخیر شده و از طرفی به تشکیل رسوب در جداره لوله ها و سطوح انتقال حرارت کمک خواهد نمود.

ذرات آب ورودی با بخار، مقاومت حرارتی لایه کندانس در سطوح انتقال حرارت را افزایش داده و مانع دیگری را در برابر انتقال حرارت تشکیل می دهند.

نصب سپریتور یا جداکننده بخار موجب تفکیک هر گونه رطوبت در بخار ورودی و یا کندانس در زیر سطح لوله خواهد شد. در سپریتور شکل ۳ بخار ورودی چندین بار از مسیرهای داخلی تغییر جهت می دهد.

پره های نصب شده بعنوان مانع در برابر ذرات سنگین تر آب محسوب شده و بخار خشک و سبک آزادانه مسیر خود را از داخل سپریتور ادامه می دهد. قطرات آب جدا شده بطرف پائین سپریتور جریان پیدا نموده و از طریق تله بخار تخلیه می شوند که تخلیه کندانس از سیستم بدون اجازه عبور بخار را مقدور می سازد.

شکل ۳: سپریتور بخار

ضربه چکش

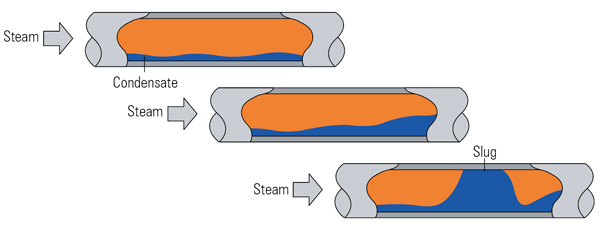

در اثر انتقال حرارت لوله های بخار با محیط بیرون، کندانس بشکل قطرات آب در جداره داخلی لوله تشکیل شده که در نهایت به شکل ورقه ای از آب در زیر لوله منجر می شود.

عدم تخلیه آب در زیر لوله می تواند منجر به توده و موجی از آب شود که با سرعت بخار (۲۵-۳۰M/s) در طول لوله حرکت می نماید. این حجم از آب دارای چگالی بالا و غیرقابل تراکم است و با توجه به سرعت زیاد از انرژی جنبشی زیادی برخوردار است.

طبق قانون اول ترمودینامیک انرژی ایجاد نشده و از بین نمی رود و فقط از حالتی به حالت دیگر عوض می شود.

در صورت وجود یک مانع در مسیر بخار، مثل زانوئی یا شیر کنترل، انرژی جنبشی آب به فشار تبدیل شده که شوک شدیدی را وارد می نماید.

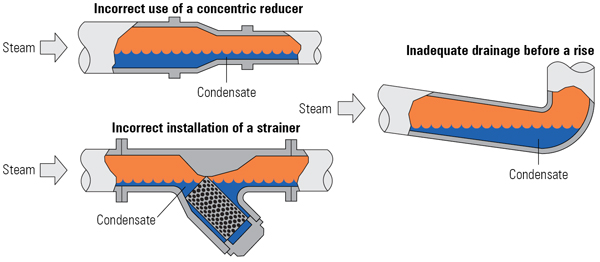

شکل ۴ : ایجاد توده آب درون لوله بخار

همچنین تشکیل کندانس در نقاط پایین سیستم (مانند لوله های اصلی انحنادار به سمت پایین در اثر ساپورت نامناسب) و حرکت آن با بخار مجددا معضل ضربه چکش را بوجود خواهد آورد. استفاده از تبدیل های همگرا و یا صافی های با جهت توری عمودی نیز می توانند این مسئله را ایجاد نمایند.

شکل ۵ : پتانسیل های ایجاد ضربه چکش

| مشاهده مطلب در قالب فایل پی دی اف (pdf) |  |

هواگیری

راهکارهای هواگیری در سیستم های بخار

- استفاده از شیر هواگیر یا ایرونت

- نصب شیر بای پس برای دیگ بخار

- هواگیری به کمک تله بخار

مشکلات مطلوب نبودن کیفیت بخار

- خروجی زود هنگام شیرهای کنترل

- کاهش راندمان انتقال حرارت

- ایجاد ضربه قوچ