جالب است که رسوبات تشکیل شده از آب و بخار سبب خسارت نگردیده است، بلکه دیگر لوله های نزدیک در اثر سایش سطوح داخلی و خوردگی اکسیژن نقص پیدا کرده اند.

خورده شدن بستر رزین تا زمانی که رسوبات اکونومایزر پیدا شده اند، مشخص نبوده است. اگرچه این رسوبات بایستی به داخل دیگر قسمت های دیگ بخار حمل شده باشند، ولی هیچگونه خساراتی بخاطر حضور آنها یافت نگردیده است.

سابقه مطالعاتی(۲-۱)

| صنعت | کاغذ و خمیر کاغذ |

| محل نمونه | خروجی سوپرهیتر |

| جهت نومنه | قسمت عمودی پایین محل اتصال گرفته شده |

| مدت کارکرد | ۵/۳سال |

| برنامه بهسازی آب | فسفات |

| فشار درام | ۹۰۰Psi |

| مشخصات لوله | قطر خارجی۲ni)5/1 Cm)، قسمت اتصال گرفته فولاد آلیاژی پایین(cr%2/1*1) |

| سوخت | زغال سنگ |

۲ فوت از قسمت اتصال گرفته شده لوله سوپرهیتر دچار رسوب گرفتگی شده بود و هنگامی که لوله از آن جدا شد رسوبات خیس بودند.

قسمت های رسوب دار به مدت سه روز شدیدا حرارت داده شدند تا رسوبات خشک شوند. بعد از خشک کردن، رسوبات سفید رنگ در انتهای محل اتصال (پایین ترین نقطه لوله در حال کار) نمایان شد.(شکل۲۱-۱)

رسوبات تشکیل شده از آب و بخار

لوله شامل ۲ پوند رسوب در هر ۲ اینچ(۱/۵cm) از طول لوله، دورتر از محل اتصال شامل ۸۰ درصد وزنی مگنتیت و ۷ درصد وزنی هیدروکسید سدیم و کربنات سدیم بود. مقادیر کم گوگرد، کلر، فسفر، کروم و مگنز نیز شناسایی شد. در محل اتصال حدود نیمی از رسوب، از هیدروکسید سدیم و کربنات سدیم تشکیل شده بود.

رسوب ها در اثر نفوذ آلودگی مزمن ترموستات آب و یا تراوش املاح دیگ بخار از طریق استیم درام به داخل خط اصلی سوپرهیتر ناشی شده است. آب در ناحیه هایی که سرعت شدت جریان پایین و کند است مثل قسمت اتصال گرفته متراکم می شود.

اختلاف رنگ بین رسوب ها در قسمت اتصال گرفته و طول لوله نشان می دهد که مواد قلیایی سفید محلول از طول لوله جدا شده و به پایین ترین قسمت مشخص انتقال یافته است.

انتقال در اثر نفوذ آب غنی از ذرات محلول به قسمت اتصال گرفته شده رخ می دهد. مواد سفید متراکم شده در لوله بعداز خشک شدن، موید این نظر است تمیز کردن این محل های اتصال گرفته شده کاری بسیار مشکل است.

به هر حال به خاطر جلوگیری از خوردگی قلیا و بیش گرمایی، تمیز کاری یا خارج کردن رسوب ها بایستی انجام گردد. قسمت داخلی لوله دارای یک پارگی و تاول کوچک و یک لایه رسوب سفید شکننده با دانسیته (۱۶gr/ft۲)۱۷mg/cm۲ روی سطوح داخلی در قسمت داغ و ۱gr/ft۲ در قسمت سرد بوده است. رسوب ها در هر دو طرف بوسیله لبه های تیز به هم متصل شده اند(شکل۲۲-۱).

رسوبات تشکیل شده از آب و بخار

لبه ها نشان دهنده انتهای پوشش بخار است. رسوب گذاری در طی یک دوره که حرارت زیادی وارد شده اتفاق افتاده است. حرارت ورودی زیاد سبب بیش گرمایی و در نهایت، باعث خسارت می شود.

رسوب ها شامل فسفات کلسیم بازی (هیدروکسی آپاتیت)، سیلیکات سدیم آلومینیوم هیدراته، مگنتیت، سیلیکات منیزیم و مقدار کمی از دیگر مواد است.

مقداری آلوم از زلال کننده ها، تراوش میکند. عملیات حرارت دادن و زلال سازی آب بطور مناسب بازنگری و تغییریافته است.

سابقه مطالعاتی(۳-۱)

| صنعت | کاغذ و خمیر کاغذ |

| محل نمونه | قسمت داخلی لوله |

| جهت نومنه | افقی |

| مدت کارکرد | ۲۰سال |

| برنامه بهسازی آب | فسفات |

| فشار درام | ۸۰۰Psi (5/52Mpa) |

| مشخصات لوله | قطر خارجی in%2/1*1(cm4/6) |

| سوخت | مایع باقی مانده از پخت خمیر کاغذ در فرایند تهیه کاغذ و نفت کوره |

سابقه مطالعاتی(۴-۱)

| صنعت | کاغذوخمیرکاغذ |

| محل نمونه | سوپر هیتر اولیه ، خمU شکل آویخته |

| جهت نومنه | عمودی |

| مدت کارکرد | ۱۱سال |

| برنامه بهسازی آب | فسفات |

| فشار درام | ۱۲۵۰Psi(Mpa62/8) |

| مشخصات لوله | قطر خارجی in%4/3*1 (cm45/4) ، cr4/1*2% ، Mo1%) |

| سوخت | زغال سنگ سوخت پیه خوک |

بخش U شکل لوله سوپرهیتر به خاطر از دست رفتن فلز لوله که همراه با فولینگ با لجن بود از سرویس خارج شد با بررسی سطح داخلی فلز ، تاول های شدید لایه مگنتیت نمایان شد (شکل۲۳-۱).

رسوبات تشکیل شده از آب و بخار

تورق لایه مگنتیت اتفاق افتاده بود. اگرچه این تورق می تواند در توربین سبب سایش گردد، ولی اثری از سایش دیده نشد. تورق لایه اکسید در اثر کم وزیاد شدن تنش ها و بیشتر تنش های حرارتی اتفاق می افتد.

تنش ها هنگامی که لوله با لجن گرفته می شود بزرگتر می شوند. کانالیزه شدن عمدی یا غیرعمدی مسیر گازهای کوره سبب تولید نقاط داغ می شود. ترک خوردن لجن، (احتمالا هنگام خارج شدن دوده) سبب می گردد که دمای سطح، سریعا تغییر کند، البته ثابت نشده که فقط خارج شدن دوده سبب لایه لایه شدن باشد.

حباب های مگنتیت بزرگ می شود، زیرا مگنتیت ایجاد شده در اثر حرارت، حجم بیشتری را نسبت به فلزی که از آن تشکیل شده اشغال خواهد کرد. بنابراین تنش های فشاری ممکن است در لایه بزرگ شده رخ دهد و سبب حجیم تر شدن آن گردد.

هنگامی که دماها بالا هستند، ممکن است اکسید بجای ترک خوردن به تدریج تغییر شکل دهد. در همه سوپرهیترها، به واقع با افزایش سن مگنتیت، بعضی از آنها بصورت لایه لایه در می آیند.

به هرحال، لجن گرفتگی، وزن بیش از اندازه رسوب، ارتعاشات مکانیکی و کم و زیاد شدن دایم سرعت تنش های عملیاتی، باعث لایه لایه شدن رسوب می گردند.

سابقه مطالعاتی(۵-۱)

| صنعت | سرویس های جانبی |

| محل نمونه | توری ریزتور بین |

| جهت نومنه | افقی |

| مدت کارکرد | ۸سال |

| برنامه بهسازی آب | فسفات هماهنگ |

| فشار درام | ۲۲۰۰Psi(Mpa2/15) |

| مشخصات لوله | ۰/۰۳۵ in (cm088/0) سیم فولاد نرم اندازه دریچه غربال ۰/۰۴in(0/012 cm) |

| سوخت | زغال |

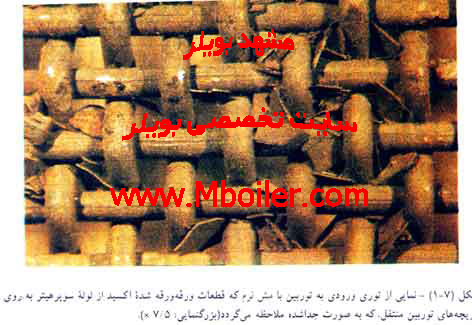

بعد از بازرسی عادی سوپرهیتر، مشخص گردید که تورق و لایه لایه شدن مگنتیت روی سطح داخلی آ ن رخ داده است. نمونه های داخلی ریز و درشت توربین برای بازرسی خارج گردید.

تقریبا ۱۰ درصد سوراخ های ریز توری با خرده های رسوب مگنتیت گرفته شده بودند. تکه های کوچک ورقه شده رسوب مگنتیت از طریق سوپرهیتر وارد شده و در سوراخ های صفحه نگه دارنده جا گرفته بودند (شکل۷-۱).

رسوبات تشکیل شده از آب و بخار

تعدادی سنگ ریز و نیز ذراتی که از نوک مشعل کنده شده بودند در صفحه نگه دارنده گیرکرده بودند. سوراخ های بزرگ توسط تکه های مگنتیت با ضخامت (۰/۰۲۵cm)0/01 in و عرض (۰/۰۳۸cm) 0/15 in گرفته شده بودند.

سمتی از سوراخ های بزرگ که در مقابل جریان بخار قرار داشت در اثر پرتاب ذرات ضربه خورده و تیز شده بودند. کاهش ناچیزی در بازده توربین مشاهده شد و کمان می رفت که سایش شدید ناشی از اکسید لایه لایه شده ممکن است به پره های متحرک توربین آسیب رسانده باشد.

سابقه مطالعاتی(۶-۱)

| صنعت | واحد شیمیایی |

| محل نمونه | لوله دیواره عمودی ۶ft بالای دیوار خط اصلی پایینی |

| جهت نومنه | افقی |

| مدت کارکرد | ۵سال |

| برنامه بهسازی آب | پلیمر |

| فشار درام | ۴۲۵Psi(Mpa93/2) |

| مشخصات لوله | قطر خارجی(۸/۲۶cm)3*1/4in |

| سوخت | نفت کوره شماره ۶ و گاز طبیعی |

بهسازی شیمیایی برای کاهش لجن گرفتگی توصیه گردید وروش های عملی خروج گاز و دوده بازنگری گردیده پیشنهاد شده بود. شستشوی شیمیایی سوپرهیتر در همان زمان لازم نیست.

یکی از ۷۴ لوله دیواره عمودی، پاره شده است. یک لایه رسوب قهوه ای سوخته و شکننده، سطح داخلی را پوشانده است (شکل ۲۴-۱).

رسوبات تشکیل شده از آب و بخار

وزن رسوب در قسمت داغ۱۰۰gr/ft۲ در حالی که قسمت سرد۸۲gr/ft۲ بود.

بیش از یک سال دیگ بخار بطور متناوب ۹۰.۰۰۰ پوند در ساعت(۴۰۹۰۰۰kg/h) بخار تولید میکرد. (ظرفیت طراحی آن۷۵.۰۰۰ پوند بر ساعت یا ۳۴.۰۰۰ کیلوگرم بر ساعت بود).

سوخت ها بین گاز طبیعی و نفت کوره شماره ۶ تغییر می کرد و تا یک ماه قبل از خسارت، نفت کوره استفاده میشد مشعل های اصلی با مشعل های بزرگتر تعویض شده بود.

رسوب گذاری، بخصوص به خاطر افزایش بیش از حد گرمای ورودی بود. بیش گرمایی ناشی از اینگونه رسوب ها در نهایت سبب از کار افتادگی گردید.

علاوه بر آن طراحی مشعل و تولید بیش از ظرفیت، هر دو بطور عمده در رسوب گذاری و در نهایت، بیش گرمایی سهیم بودند.

منبع :کتاب تجزیه و تحلیل از کارافتادگی دیگ بخار مترجم مهندس محمد رضا نفری

مطالب مرتبط :

رسوبات تشکیل شده از آب و بخار – قسمت دوم

رسوبات تشکیل شده از آب و بخار – قسمت چهارم

! کپی ممنوع * استفاده از مطالب این سایت فقط با ذکر نام منبع بلامانع می باشد * کپی ممنوع !

|  |  |  |  |  |