از مهمترین اهداف بهینه سازی آب بویلر حفاظت از قطعات مختلف دیگ بخار در برابر زنگ زدگی و خوردگی می باشد. در صورتی که مسایل اقتصادی واحد مطرح باشد. بازیافت حرارت از زیرآب و شاید بازیافت بخار تبخیر شده توسط آب ذخیره، قابل توجیه است.

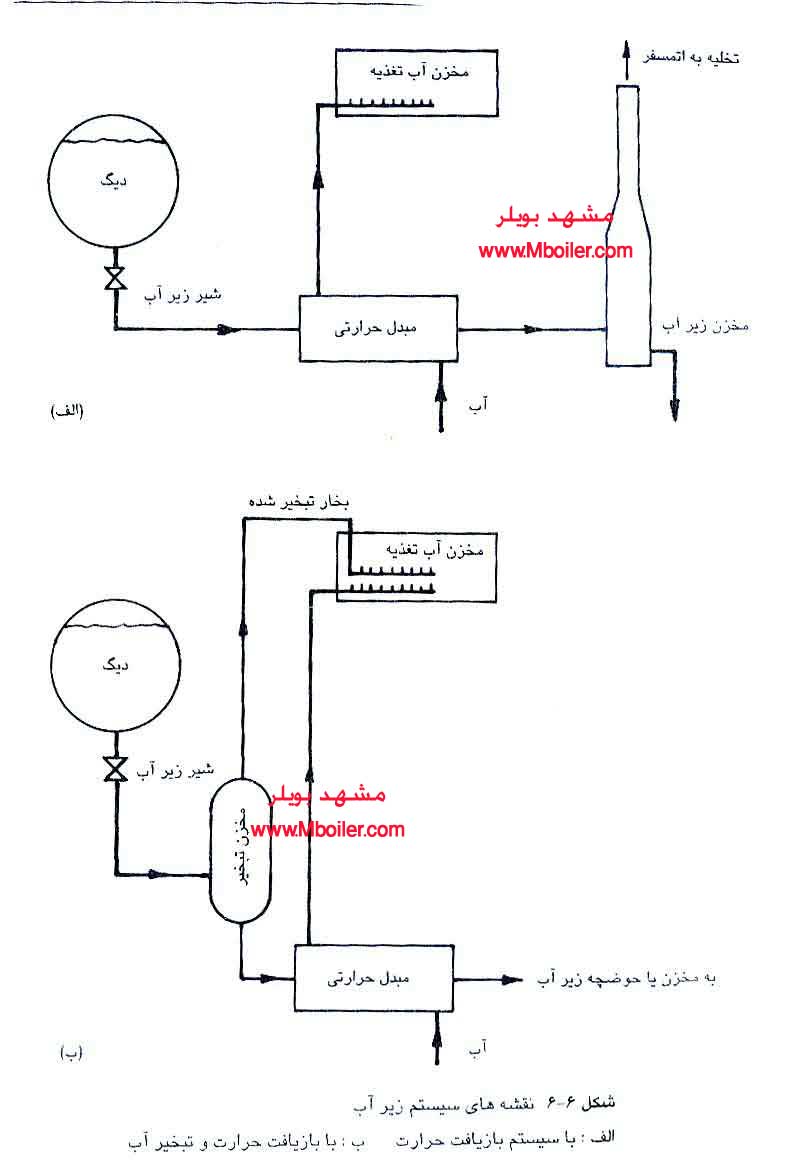

بازیافت حرارت از طریق گذراندن آب به درون یک مبدل حرارتی و گرم کردن آ ب تغذیه (که حالت واسطه خنک کنندگی را دارد ) عملی می گردد (شکل ۶-۶/ب) باید فشار مخزن زیرآب، حداقل معادل فشار مخزن هواگیر باشد (بخش ۶-۸) بازیافت حرارت و بخار معمولا فقط در زیرآب های پیوسته، با ارزش هستند.

۶-۴ اهداف بهینه سازی آب بویلر

بهینه سازی آب در دیگ بخار با اهداف حفاظت قطعات تحت فشار دیگ بخار که در تماس با آب هستند-در مقابل خوردگی از ایجاد رسوبات، امری ضروری است. این امر مستلزم ایجاد شرایط مطلوبی در واحد تهیه بخار و برقراری ضوابطی برای کنترل TDS در آب دیگ بخار و کاهش مقدار زیرآب، می باشد.

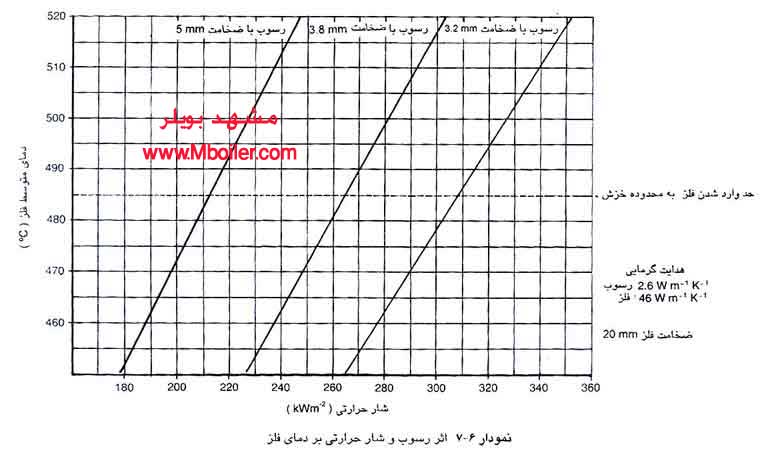

تشکیل پوسته های رسوبی یا ته نشست ها بر اجزایی از دیگ بخار که در مقابل حرارت گازهای حاصل از احتراق هستند منجر به افزایش دمای فلز بر اثر خاصیت عایق بودن رسوبات می شود چنانچه این موضوع ادامه یابد، باعث تغییر شکل فلز و در نهایت جر خوردن قطعات حرارت دیده بر اثر کاهش مقاومت مکانیکی فلز در دماهای بالا می گردد.

در سطح داخلی لوله های تمیز و بدون رسوب ،دمای فلز دیگ بخار تقریبا با دمای آب دیگ برابر است.در دیگ بخاری که در فشار ۷bar gauge کار می کند، دمای آ ب ۱۷۰ .C و در فشار ba gauge30 به ۲۳۶ .C می رسد.

اهداف بهینه سازی آب بویلر

در دیگ های لوله-آتشی،ضخامت فلز کوره تا mm22 و ضخامت صفحات لوله ممکن است از این مقدار هم بیشتر شود. شارهای حرارتی در این مناطق حدود KWM-۲۳۰۰-۱۵۰ و در نقاطی نیز بالاتر می باشد. شیب حرارتی نسبتا قابل توجهی در این فلزها ایجاد می شود که باعث تنش حرارتی می گردد.

وجود یک لایه رسوب پوسته ای در جدار داخلی لوله آب دیگ بخار باعث افزایش دمای فلز و در مواردی به محدوده خزش می شود. در وضعیت خزش، فلزی که بر اثر تنش تغیر شکل و خمش پیدا کرده، به ابعاد اولیه خود برنمی گردد و منجر به تورم کوره می گردد.

گرم شدن و سرد شدن های متوالی مقدار این پیچش را زیاد کرده، به نحوی که ممکن است در نهایت باعث ترکیدگی و پیامدهای مصیبت باری شود. بنابراین ضروری است که تشکیل رسوب های پیوسته را به حداقل کاهش داد و ترجیحا آن را حذف نمود، که این امر با توجه به روش های پیشرفته بهینه سازی آب، کاملا امکان پذیر است.

اثر رسوب بر دمای فلز در ضخامت های متوسط در نمودار ۶-۷ نشان داده شده است. این نمودار مربوط به لایه رسوب پوسته ای با هدایت گرمایی متوسط، به طور مثال رسوب کربنات، می باشد.

رسوب های متخلخل و رسوب های سیلیسی هدایت گرمایی بسیار کمتری دارند، به طوری که حتی ضخامت کمتر از ۱میلی متر آنها می تواند اثرات شدیدی داشته باشد. جدول ۶-۲ هدایت گرمایی چند رسوب متداول دیگ بخار را نشان می دهد.

جدول ۶-۲ هدایت گرمایی چند نوع رسوب متداول دیگ ها

هدایت گرمایی(Wm-۱K-۱) نوع رسوب

۰.۸۶-۲.۶ کربنات کلسیم

۰.۶۹-۱.۳ سولفات کلسیم

۰.۰۸-۰.۱۳ رسوب های سیلیکات

۰.۰۹-۰.۹۰ رسوب های متخلخل

۳.۵-۲.۲ رسوب های متراکم

وضعیت فیزیکی رسوب بیشتر از ماهیت شیمیایی آن بر هدایت گرمایی آن موثر است.در شرایط عملیاتی ،رسوب های متخلخل، بخار را که دارای هدایت گرمایی بسیار پایینی است، درون خود جای می دهد.

رسوب های پوسته ای تاثیرات متفاوتی بر صفحه لوله ها می گذارند. این صفحات که توسط میله های نگهدارنده، به همدیگر وصل شده اند، از تورم های شدید و ترک خوردگی محافظت می شوند، ولی ممکن است تنش های حاصل باعث ترک خوردگی و نشتی اطراف محل اتصال لوله به صفحه لوله بشود.

رسوب هایی که در فاصله بین لوله ها در سمت آب، می نشینند از دسترس خارج هستند و قابل تمیز کردن نیستند و فقط به کمک مواد شیمیایی پاک میشوند.

رسوب های کربنات توسط اسیدهای ضعیف ازبین می روند ولی رسوب های سیلیسی به آسانی زدوده نمی شوند و استفاده از شستشوی شیمیایی به کمک سود سوزآور، یکی از روش های تمیز کردن آن ها است (بخش۶-۱۳) آب هایی که اسیدی یا قلیایی شدید باشند به فولاد قطعات تحت فشار دیگ بخار حمله می کنند و منجر به خوردگی و از کار افتادگی این قطعات می گردند.

اهداف بهینه سازی آب بویلر

ناخالصی های رسوب زا در دیگ بخار ترکیباتی است که به سختی قلیایی معروف شده است.

۶-۵ – ناخالصی های رسوب زا در دیگ بخار

۵-۱ سختی چیست؟

مهم ترین مواد شیمیایی رسوب در ایجاد رسوب در دیگ ها، املاح کلسیم و منیزیم هستند که به نام املاح سختی زا معروفند.

بی کربنات های کلسیم و منیزیم، در آب حل شده و ایجاد محلولی قلیایی می کنند که سختی های قلیایی نامیده می شوند. بر اثر حرارت، این املاح تجزیه شده و دی اکسید کربن آزاد می کنند.

مواد شیمیایی ته نشین شده در این عمل به صورت لجن های نرم می باشد. سختی های بی کربنات سختی موقت نامیده می شوند. بدین معنی که در اثر جوشاندن از آب خارج می گردند.

محلول سولفات های کلسیم و منیزیم،کلریدها و نیترات ها و غیره در آب از نظر شیمیایی خنثی هستند و به سختی غیر قلیایی نامیده می شوند. این سختی ها را که به صورت رسوب های پوسته ای سخت به سطوح دیگ می نشینند و به آسانی خارج نمی گردند.

به نام سختی دایم نامیده می شوند سختی های غیر قلیایی بر اثر کاهش قدرت حلالیت شان در دمای بالا و افزایش غلضت شان به علت عمل تبخیر در دیگ بخار و یا ضمن اعمال شیمیایی که به ترکیبات نامحلول تری تبدیل می شوند، ازآب جدا می گردند.

۵-۲ سیلیس

وجود سیلیس در آب دیگ بخار موجب تسریع در ایجاد رسوب های سیلیسی سخت می شود، که در صورت همراه شدن با رسوب های کلسیم و منیزیم تولید سیلیکات های کلسیم و منیزیم با هدایت گرمایی بسیار پایین می نماید. سیلیس ممکن است بر روی پره های توربین ها بنشیند.

این سیلیس بر اثر تراوش قطرات آب به درون جریان بخار و یا در دیگ های جریان بخار و یا در دیگ های با فشار بالا، توسط تبخیر مستقیم سیلیس به جریان بخار وارد می گردد.

۶-۶ ناخالصی های عامل خوردگی

خوردگی بر اثر عامل الکترولیت ایجاد شده توسط گازهای محلول اکسیژن، هیدروژن و یا دی اکسید کربن در آب انجام می شود.

اکسیژن و دی اکسید کربن با فلز ترکیب شده و منجر به حل آهن با تبدیل آن به اکسید نامحلول می شود، که نتیجه این عمل ایجاد حفره در سطح فلز و در نهایت از کار افتادگی قطعات تحت فشار می باشد.

معمولا خوردگی های سطوح داخلی، در زیر رسوب های متخلخل که محل تغلیظ مواد شیمیایی موجود در آب است، صورت می گیرد. مواد تغلیظ شده خورنده هستند و باعث خوردگی فلز می شوند.

شکل ۶- ۸ نمونه ای از این نوع است.

ناخالصی های رسوب زا در دیگ بخار

خوردگی هیدروژن بر اثر اسیدی شدن آب دیگ بخار صوت می گیرد، که در آن کربن موجود در فولاد با هیدروژن ترکیب شده و باعث از هم پاشیدگی ساختار فلز و شکنندگی آن می گردد (شکنندگی هیدروژنی)، مشخصه این نوع از کار افتادگی ایجاد حفره با لبه های ضخیم است.

شکنندگی کاستیکی نوعی خوردگی فلزی است که هنگام افزایش تنش به بالاتر از نقطه تسلیم فلز، و تماس با محلول قوی هیدرو اکسید سدیم با محلول هیدرو اکسید پتاسیم (بالاتر از غلظت %۵ که بسیار بالاتر از حد نرمال در آب دیگ بخار است) پیش میآید.

احتمال شکنندگی کاستیگی در دیگ های مدرن جوشی بسیار کم است ولی در محل نشتی انبساط لوله ها، بر اثر تبخیر آب دیگ بخار ممکن است غلظت کاستیک به شدت افزایش یابد و در مسیر نشتی، کاستیک تغلیظ شده بر جای بماند.

نوعی خوردگی مفید نیز در دیگ ها پیش می آید که عبارت از واکنش بین آهن و آب که در نهایت منجر به ایجاد فیلم مغناطیسی آهن (Fe۳ O۴) می گردد.

این فیلم، اجزاء تحت فشار دیگ بخار را در مقابل خوردگی الکتریکی مذکور در بالا محافظت می نماید. برای ایجاد این فیلم محافظ، آب دیگ بخار باید قلیایی باشد و شرایط احیاکنندگی داشته باشد.

منبع مطالب :کتاب تکنولوژی دیگ های بخار صنعتی تالیف David Gunn & Robert Horten و با ترجمه مهندس رفیعی پور

طبقه بندی بویلرها – سری مقالات روش های پیشگیری از رسوبات بویلرها (قسمت اول)

انواع بویلرها و عملکرد آن ها – روش های پیشگیری از رسوبات بویلرها (قسمت دوم)

روش های پیشگیری از رسوب دیگ بخار و بویلرها (قسمت سوم)

روش های پیشگیری از رسوبات بویلرها (قسمت پنجم)

روش های حفاظت و نگهداری از بویلر در مقابل خوردگی

کپی ممنوع استفاده از مطالب این سایت فقط با ذکر نام منبع بلامانع می باشد کپی ممنوع